Manutenzione delle apparecchiature: significato, portata e tipi

Dopo aver letto questo articolo, apprenderai la manutenzione delle apparecchiature nei settori: - 1. Significato e definizione della manutenzione 2. Estensione della manutenzione 3. Tipi / aree 4. Aspetti economici.

Significato e definizione di Maintenance:

La parola "manutenzione" non significa riparazioni. Ma la manutenzione significa davvero tenere il passo e non solo riparare quando si rompe. Deve essere un processo regolare e metodico. L'accento dovrebbe essere sulla manutenzione piuttosto che sulla riparazione.

Macchinari / attrezzature devono essere allineati e livellati, le superfici di usura devono essere esaminate e sostituite, i programmi di oliatura devono essere stabiliti ad intervalli regolari. Pertanto una macchina in buone condizioni operative sottoposta a regolari ispezioni e regolazioni continuerà a produrre prodotti di qualità per lungo tempo.

Pertanto, si può affermare che la manutenzione è responsabile del regolare ed efficiente funzionamento dell'impianto industriale e contribuisce a migliorare la produttività. Aiuta anche a mantenere le apparecchiature / macchine in uno stato di massima efficienza con economia. Quindi lo sviluppo di un dipartimento di manutenzione separato è necessario per occuparsi delle varie attività connesse.

La manutenzione può essere considerata una serie di attività che aiutano a mantenere impianti, macchinari e altre strutture in buone condizioni di lavoro. Secondo Harold T. Amrine, John A Ritchey Maintenance è "quella funzione di gestione della produzione che si occupa del problema quotidiano di mantenere l'impianto fisico in buone condizioni operative.

È un'attività essenziale in ogni stabilimento di produzione, perché è necessario assicurare la disponibilità delle macchine, degli edifici e dei servizi necessari ad altre parti dell'organizzazione per lo svolgimento delle loro funzioni ad un rendimento ottimale dell'investimento, sia che questo investimento sia in macchinari, materiali o impiegati.

A parole di A Kelley e Harri SMJ "La manutenzione è legata alla redditività attraverso la produzione di attrezzature e il costo di esercizio delle attrezzature. I lavori di manutenzione aumentano il livello delle prestazioni e della disponibilità delle attrezzature, ma allo stesso tempo aumentano i costi di gestione. L'obiettivo di un dipartimento di manutenzione industriale dovrebbe essere il raggiungimento dell'equilibrio ottimale tra questi effetti, ovvero, quell'equilibrio che riduce al minimo il contributo del dipartimento alla redditività. "

In considerazione di ciò, si può affermare che la manutenzione non è solo una riparazione. La manutenzione è molto più ampia nel suo ambito a differenza delle riparazioni. La manutenzione è la combinazione di attività preventive e correttive.

Sebbene altre funzioni dell'industria abbiano assistito di volta in volta a fluttuazioni di fortuna, ma la manutenzione è quella funzione che non è stata resa obsoleta alla luce della tecnologia avanzata e non si è attenuata con il passare del tempo e quindi non ha perso la sua statura nell'industria.

Ambito di manutenzione:

I servizi di manutenzione degli impianti prestano attenzione per la manutenzione delle macchine e delle attrezzature a causa del loro uso frequente e della loro posizione strategica nell'intera funzione di produzione. Una macchina è il nome dato a un meccanismo costituito dai servizi di componenti sequenziali che svolgono ciascuna la propria funzione specifica che fa parte dell'intero sistema o meccanismo.

Per qualsiasi macchina alcune delle sue parti sono fisse mentre altre sono sostituibili. Tali apparecchiature o dispositivi meccanici e i loro componenti richiedono servizi costanti e continui come la pulizia, la lubrificazione, la riparazione e le sostituzioni ecc. In modo che sia possibile mantenere la loro efficienza operativa.

Inoltre, si può notare che il servizio di manutenzione degli impianti non è limitato alle attrezzature e alle macchine.

Nell'ambito del vasto spettro del servizio di manutenzione degli impianti, della manutenzione della centrale elettrica degli edifici, delle attrezzature per la movimentazione dei materiali, degli impianti di riscaldamento e condizionamento dell'aria, dei sistemi di smaltimento dei rifiuti, dei lavatoi, delle riserve idriche, dei congegni e degli impianti antincendio ecc. bisogno di attenzione L'attività del servizio di manutenzione degli impianti comprende anche la fornitura di attrezzature per la manutenzione e lo stock di parti di riparazione e materiali di manutenzione.

La manutenzione copre due ampie categorie di funzioni come elencato di seguito:

(A) Funzioni primarie:

(i) Ispezione, pulizia e lubrificazione delle attrezzature.

(ii) Alterazioni su attrezzature ed edifici esistenti.

(iii) Manutenzione di edifici e terreni esistenti.

(iv) Manutenzione di impianti e attrezzature esistenti.

(v) Nuove installazioni di attrezzature ed edifici.

(vi) Generazione e distribuzione di utilità.

(B) Funzioni secondarie:

(i) Contabilità immobiliare.

(ii) Amministrazione delle assicurazioni contro il furto e il fuoco ecc.

(iii) Conservazione per manutenzione.

(iv) Protezione delle piante contro il fuoco, ecc.

(v) Inquinamento e controllo del rumore.

(vi) Smaltimento dei rifiuti.

(vii) Salvataggio.

(viii) Fornire servizi di custodia.

(ix) Ogni altro servizio relativo alla manutenzione come delegato dalla direzione dell'impianto.

Tipi / aree di manutenzione:

Le principali aree di manutenzione sono:

(1) Manutenzione civile:

Costruzione e manutenzione di edifici, manutenzione di impianti di servizio quali fornitura di acqua, vapore, gas, aria compressa, riscaldamento e ventilazione, condizionamento dell'aria, idraulica, falegnameria e lavori di verniciatura. Sono inclusi nella manutenzione civile anche recinzioni, scarpate di terra, prati, giardinaggio e manutenzione di drenaggi e attrezzature antincendio ecc.

(2) Manutenzione elettrica:

Manutenzione di apparecchiature elettriche quali generatori, trasformatori, motori, commutatori, impianti elettrici, illuminazione, ventilatori e pannelli di controllo ecc.

(3) Manutenzione meccanica:

Manutenzione di macchine e attrezzature, veicoli di trasporto, forni compressori, generatori di vapore e attrezzature per la movimentazione dei materiali. La lubrificazione delle macchine è anche parte dei lavori di manutenzione meccanica.

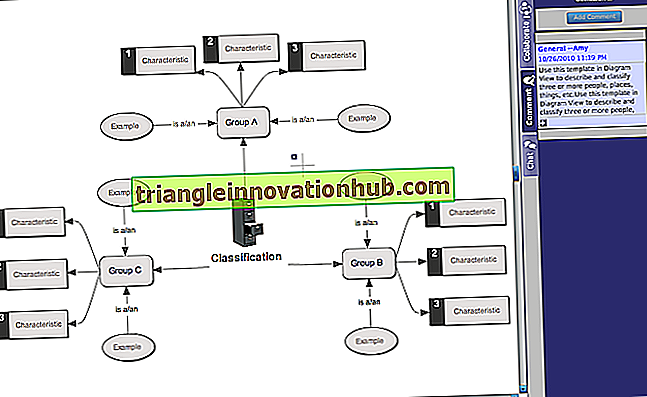

La figura 34.1 illustra i vari tipi di manutenzione. Fondamentalmente, i lavori di manutenzione possono essere programmati o non pianificati. La manutenzione programmata è un lavoro di manutenzione organizzato e condotto con previsioni, controllo e registrazioni, su un piano prestabilito. La manutenzione non pianificata è causata da guasti non previsti.

(i) Manutenzione programmata:

La manutenzione programmata è anche nota come manutenzione programmata o manutenzione produttiva. Il guasto di una macchina o di un'apparecchiatura non si verifica in modo pianificato, ma i lavori di manutenzione possono essere pianificati con largo anticipo.

La manutenzione programmata comporta l'ispezione di tutti gli impianti e attrezzature, macchinari, edifici secondo un programma prestabilito per la revisione, la manutenzione, la lubrificazione o la riparazione prima che si verifichi un guasto effettivo. Lo scopo è quello di ridurre l'arresto della macchina a causa di improvvisi guasti che richiedono la manutenzione di emergenza.

Caratteristiche della manutenzione pianificata:

(i) Un lavoro di manutenzione ben organizzato e pianificato.

(ii) Viene eseguito con pianificazione, controlli e registri previsionali.

(iii) Viene effettuato in modo scientifico.

(iv) Copre la pianificazione completa e la parte relativa all'esecuzione per qualsiasi lavoro relativo alla manutenzione.

(v) Viene generalmente eseguito secondo un programma di manutenzione predefinito.

(vi) È applicabile a qualsiasi tipo di lavori di manutenzione come lavori correttivi, preventivi e di sostituzione.

Requisiti di base della manutenzione programmata:

(i) Una politica di manutenzione ben definita deve essere seguita.

(ii) È applicabile la politica di manutenzione pianificata in anticipo.

(iii) I lavori di manutenzione devono essere conformi al piano di manutenzione prestabilito.

(iv) I documenti storici e statistici che sono compilati e mantenuti forniscono linee guida per la futura politica di manutenzione.

In vista della dura concorrenza, le organizzazioni manifatturiere vogliono fabbricare prodotti al costo più economico. Quindi il piano di manutenzione deve essere ben concepito e organizzato per raggiungere questo obiettivo di base di qualsiasi impresa manifatturiera. Quindi non solo le funzioni di manutenzione e produzione, ma anche gli aspetti economici dovrebbero essere presi in considerazione.

Pertanto, ogni volta che viene attuata una politica di manutenzione programmata, la pianificazione è principalmente di natura finanziaria. Occorre garantire che siano disponibili fondi sufficienti per fornire manodopera, macchine e altri input necessari per la manutenzione programmata.

I seguenti fattori potrebbero aiutare a decidere la manutenzione pianificata:

(i) Cosa deve essere mantenuto cioè il singolo oggetto dell'impianto e dell'attrezzatura da mantenere.

(ii) i dettagli di come ogni articolo deve essere mantenuto, cioè il metodo da adottare.

(iii) Quali risorse di manutenzione sarebbero necessarie, ad es. manodopera, strumenti, ricambi e apparecchiature di prova, ecc. per eseguire i lavori di manutenzione.

(iv) La frequenza di esecuzione dell'ispezione di manutenzione.

(v) Il metodo di gestione delle operazioni di manutenzione.

(vi) Il metodo di analisi, rettifica e controllo deve essere pre-deciso al fine di valutare le prestazioni del sistema di manutenzione e miglioramenti, se possibile.

Quindi è dovere del dipartimento di ingegneria di manutenzione in un'azienda manifatturiera che tutti i fattori sopra menzionati debbano essere definiti chiaramente.

Ciò costituirà la base e la struttura di un programma di manutenzione pratica che deve possedere i dettagli essenziali riguardanti le seguenti caratteristiche:

(i) Elenco di tutte le macchine / attrezzature, articolo dell'impianto che richiedono manutenzione.

(ii) Programma / programma di manutenzione completo per ogni articolo che richiede manutenzione.

(iii) Un orario / programma di eventi di manutenzione quando ogni lavoro deve essere eseguito.

(iv) Una tecnica per garantire il lavoro di manutenzione elencato nella tabella di marcia.

Un metodo per registrare i risultati ottenuti e quindi valutare l'implementazione / l'efficacia del programma di manutenzione.

Pertanto qualsiasi programma di questo tipo dovrebbe essere facile da usare, dovrebbe richiedere una manodopera minima e lavori di registrazione su carta ecc. Ma deve indicare chiaramente i seguenti aspetti:

(a) Cosa richiede manutenzione o cosa deve essere mantenuto?

(b) Quando / dove deve essere mantenuto?

(c) Come deve essere mantenuto?

(d) Chi eseguirà i lavori di manutenzione?

(e) Se il lavoro di manutenzione è del livello desiderato?

(ii) Manutenzione non pianificata:

È un'operazione / attività svolta senza alcuna pianificazione preliminare. Generalmente è molto urgente in natura.

Questo tipo di operazioni di manutenzione sono necessarie in caso di guasti gravi e totali che possono verificarsi senza alcuna indicazione precedente. Tali guasti sono generalmente dannosi per il sistema e possono causare anche perdite di vite umane. Al fine di combattere tali situazioni indesiderate sono previste disposizioni per fornire manutenzione con pianificazione, preparazione e programmazione preliminari, ecc.

Pertanto, nella maggior parte dei casi la manutenzione non pianificata è di natura emergente in considerazione del fatto che in questo caso il tempo di recupero è il fattore più importante al fine di ridurre al minimo le conseguenze di gravi guasti. Gli esempi di tali guasti o guasti possono essere il surriscaldamento delle caldaie o il guasto delle tubazioni che trasportano fluidi / gas.

Manutenzione di emergenza:

In realtà, la manutenzione di emergenza è un tipo speciale di operazione di manutenzione non pianificata eseguita con una pianificazione preliminare. È necessario attuare immediatamente al fine di evitare gravi conseguenze di un grave guasto. Grave conseguenza sono le pesanti perdite di produzione, i pesanti costi di manutenzione e talvolta anche la perdita di vite umane.

Pertanto, la manutenzione di emergenza può essere definita come una sorta di attività di manutenzione non organizzata che dovrebbe essere eseguita solo utilizzando le risorse disponibili nel minor tempo possibile. La manutenzione di emergenza è essenziale per ridurre al minimo i ritardi e le pesanti perdite di produzione in seguito a gravi guasti o guasti imprevedibili.

Differenza tra rotture e manutenzione di emergenza

Manutenzione di emergenza:

1. È sempre non pianificato.

2. La natura del fallimento è molto seria.

3. Nessun ritardo di tempo è ammissibile.

4. Il tempo di recupero ha la massima priorità.

5. Generalmente si verifica in recipienti a pressione come caldaie o turbine dove il rischio è molto alto.

6. L'implementazione è di natura molto urgente e correttiva con le risorse disponibili.

7. Il ritardo nell'attuazione può essere serio.

Manutenzione guasti:

1. Può essere pianificato o non pianificato.

2. La natura del fallimento è normale o non molto grave.

3. L'intervallo di tempo consentito può essere consentito.

4. Il costo di manutenzione è la prima priorità.

5. Generalmente si verifica in lavori di ingegneria generale, in cui il ritardo nella riparazione tempestiva non è molto rischioso.

6. L'attuazione non è molto urgente ma di natura correttiva.

7. L'effetto del ritardo nell'attuazione non è molto serio.

Aspetti economici della manutenzione:

L'obiettivo / obiettivo principale del reparto manutenzione in modo corretto è quello di mettere a disposizione l'impianto, le attrezzature e i macchinari per l'utilizzo produttivo durante le ore programmate, operando secondo standard prestabiliti con il minimo possibile di rifiuti e il costo totale minimo richiesto.

Il costo totale si riferisce alla somma del costo della manodopera, del costo del materiale, del costo della produzione persa a causa della mancata disponibilità di attrezzature / macchinari produttivi o della ridotta efficienza operativa dovuta alla mancanza di manutenzione.

La manutenzione è quindi un servizio che ha un valore economico per il processo di produzione. Quando questo valore è calcolato ed espresso in termini quantitativi, è possibile solo il confronto del rapporto costo / efficacia delle varie politiche di manutenzione.

La figura 34.3 illustra il costo totale di manutenzione che è stato ottimizzato equiparando i vari costi di manutenzione diretti e indiretti. Esistono varie relazioni matematiche per valutare il mantenimento delle prestazioni in termini numerici, sia come singolo fattore globale sia come una serie di fattori.

Un indice di efficienza semplice e molto importante può essere espresso da

dove

E = K / mT m + nt + CW

E = indice di efficienza di manutenzione.

K = una costante tale che il valore dell'espressione è 100 per l'anno base.

m = costo totale della manutenzione nell'anno base.

n = costo totale del tempo perduto a causa della manutenzione nell'anno base.

C = costo totale del materiale di scarto (rottame) nell'anno di riferimento.

T m = Costo totale della manutenzione espresso in percentuale del valore di sostituzione dell'impianto e dell'attrezzatura.

t = tempo di fermo alle operazioni di manutenzione espresso in percentuale delle ore di produzione programmate.

W = spreco di materiale a causa di operazioni di manutenzione espresse come percentuale della produzione totale in quella fase del processo.

Alla luce della discussione di cui sopra, si può affermare che l'estensione della manutenzione dovrebbe essere tale da non renderla antieconomica. A tal fine, vengono esaminati i costi di guasto e i costi di manutenzione. È un dato di fatto che quando il costo della manutenzione aumenta, il costo di guasti e riparazioni diminuisce.

Come mostrato in Fig. 34.3 dopo un certo stadio qualsiasi aumento delle spese di manutenzione diventa antieconomico. La figura 34.3 mostra il punto di disponibilità ottimale di impianti e attrezzature nelle condizioni operative desiderate e il costo di manutenzione ottimale.