Selezione del processo di saldatura: 3 considerazioni

Quando sono disponibili più scelte per selezionare il processo di saldatura per realizzare un particolare giunto, è essenziale basare la decisione finale su un valido ragionamento che generalmente implica le seguenti considerazioni: 1. Considerazioni tecniche 2. Considerazioni sulla produzione 3. Considerazioni economiche.

1. Considerazioni tecniche:

I principali fattori che influenzano le considerazioni tecniche sono le proprietà del materiale, lo spessore del materiale, la progettazione e l'accessibilità del giunto, nonché la posizione di saldatura.

materiali:

Materiali come l'acciaio a basso tenore di carbonio o più specificamente acciaio dolce possono essere saldati da quasi tutti i processi, ma non è il caso di altri materiali, come acciai altolegati, alluminio, rame, titanio, ecc. Le principali proprietà del materiale che influiscono sul la selezione di un processo di saldatura per realizzare i giunti di saldatura di qualità desiderati sono conduttività termica, coefficiente di dilatazione termica, reazione con ossigeno atmosferico, effetto del residuo di flusso e sensibilità alla rottura.

Conduttività termica:

I materiali con alta conduttività termica pongono problemi in quanto il processo potrebbe non essere in grado di fornire calore adeguato per fondere il materiale alla velocità desiderata. Ecco perché materiali come il rame e l'alluminio sono difficili da saldare.

Se la conduttività termica del materiale è troppo bassa, come nel caso degli acciai inossidabili, si verifica un eccessivo accumulo di calore all'interno e attorno al bagno di saldatura con conseguente riscaldamento differenziale con conseguente sviluppo di tensioni residue.

Coefficiente di espansione termica:

I materiali con un'elevata velocità di espansione termica portano rispettivamente all'espansione e alla contrazione differenziale durante il riscaldamento e il raffreddamento durante la saldatura. Ciò potrebbe causare distorsioni e / o tensioni residue. Alluminio, rame, zinco, stagno e loro leghe hanno alti coefficienti di dilatazione termica e quindi sono difficili da saldare.

Ossidazione:

I materiali che si ossidano facilmente per reazione con l'ossigeno atmosferico sono difficili da saldare. L'esempio comune è quello dell'alluminio e delle sue leghe che si ossidano facilmente in atmosfera normale causando notevoli difficoltà nella dispersione o dissoluzione degli ossidi per realizzare i giunti di qualità accettabile.

Rispetto all'alluminio, alcuni altri materiali sono ancora più difficili da maneggiare; per esempio titanio e zirconio. Questi materiali reattivi richiedono l'eliminazione completa dell'ossigeno dalle vicinanze della zona di saldatura, rendendo necessario l'uso di GTAW per la fabbricazione generica e il sistema di saldatura a fascio di elettroni (EBW) più costoso per la fabbricazione di componenti critici.

Residuo del Flux:

La saldatura dell'alluminio mediante ossi-acetilene e processi di saldatura ad arco in metallo schermato (SMAW) può richiedere l'uso di fondenti. I residui di tali flussi sono altamente reattivi e influenzano le proprietà e le prestazioni della saldatura. Ciò richiede una cura immacolata nella rimozione di tali residui di flusso che portano ad un aumento dei costi.

Crack Sensitivity:

Alcuni materiali hanno un'elevata affinità per l'idrogeno a temperature elevate, con conseguente assorbimento di questo gas da umidità e prodotti di idrocarburi sotto forma di olio e grasso all'interno e attorno all'apparecchiatura di saldatura e ai materiali di consumo. L'idrogeno residuo nel metallo di saldatura porta spesso alla formazione di cricche fredde (acciai ad alta resistenza) e / o porosità (alluminio) che influiscono sulla riuscita fabbricazione o prestazione del giunto di saldatura.

Pertanto, il processo di saldatura scelto per unire tali materiali deve essere quello che garantisce l'assenza o l'eliminazione dell'idrogeno dalla zona del bagno di saldatura. Questo è il motivo per cui i processi ossiacetilenico e SMAW, con elevata possibilità di raccolta dell'idrogeno, vengono evitati per tali applicazioni.

Spessore materiale:

Lo spessore del materiale gioca un ruolo fondamentale nella selezione di un processo di saldatura. Ad esempio, la lamiera (<3 mm di spessore) può essere saldata meglio mediante saldatura a resistenza, saldatura a gas ossitaglio, saldatura ad arco in metallo a gas (GMAW), GTAW, saldatura ad arco (FCAW), saldatura laser, saldatura ad ultrasuoni e EBW a bassa potenza.

Piastre sottili (3-6 mm) e di medio spessore (6-20 mm) possono essere saldate molto bene con GMAW, SAW, FCAW, saldatura elettrogas (EGW), saldatura laser ad alta potenza e EBW media potenza; impiegando saldatura multi-corsa dove richiesto. Le piastre spesse (20-75 mm) e molto spesse (> 75 mm) possono essere saldate in modo ottimale con SAW, saldatura elettroslag (ESW), EBW ad alta potenza e saldatura termofusa. La figura 20.1 mostra il normale intervallo di spessore di alcuni dei processi ben consolidati nell'industria della fabbricazione.

Fig. 20.1 Campi di spessore normale per diversi processi di saldatura per lamiere e piastre di saldatura.

Lo spessore del materiale controlla la velocità di raffreddamento e decide l'input di calore richiesto per unità di tempo per ottenere una saldatura sana. Spessore più elevato significa maggiore velocità di raffreddamento e quindi maggiore durezza del metallo di saldatura e della zona interessata dal calore.

Ciò può spesso portare ad intrappolamento di idrogeno e conseguentemente provocare cricche a freddo. Per ovviare a tali problemi è usuale ricorrere al preriscaldamento e al trattamento termico post-saldatura, ma ciò significa un maggiore apporto in termini di creazione di strutture e, quindi, maggiori costi di saldatura per unità di lunghezza. Il preriscaldamento viene anche utilizzato per saldare metalli non ferrosi con conduttività termica più elevata per garantire una fusione adeguata tra la saldatura e il metallo principale.

Progettazione e accessibilità congiunte:

La scelta di un processo di saldatura si basa anche sul tipo di giunto di saldatura. Ad esempio, le saldature sul giro in lamiera possono essere facilmente realizzate con punti di resistenza e saldatura, la barra può essere unita per attrito o saldatura di testa, saldature di testa in piastre lunghe e spesse possono essere convenientemente realizzate con SAW, i tubi di piccolo diametro possono essere saldati il meglio da GTAW, le saldature a testa quadrata in piastre molto spesse sono adatte per la saldatura ESW e thermit. In questi casi specifici non è facilmente possibile cambiare il suddetto processo per altri.

Tuttavia, quando le saldature di testa con la preparazione del bordo a V devono essere eseguite in lastre di medio spessore, è possibile utilizzare i processi SMAW, GMAW, FCAW e SAW con uguale successo. Allo stesso modo, la preparazione del giunto a U può essere trovata adatta per la maggior parte di questi processi di saldatura ad arco, ma ovviamente non è adatta per la saldatura EBW per la quale la preparazione del bordo squadrato con distanza zero è la progettazione del giunto più adatta. La Tabella 20-1 fornisce le linee guida per determinare l'idoneità dei diversi processi ben noti per i particolari tipi di giunti saldati.

La facile accessibilità è un'altra considerazione importante per la selezione di 4 processi di saldatura. Ad esempio, per impiegare SMAW è indispensabile disporre di uno spazio adeguato affinché il saldatore possa muoversi per l'osservazione e il controllo visivo; tuttavia le saldature in rientranze profonde e strette possono essere eseguite con EBW e saldatura laser.

Una testa SAW potrebbe non essere in grado di saldare una giunzione tra piastre verticali ravvicinate, ma la torcia GMAW / FCAW potrebbe essere adatta per eseguire il lavoro. La saldatura a gap stretto, tuttavia, potrebbe richiedere una torcia GMAW appositamente progettata per ottenere la fusione della parete laterale appropriata.

Posizione di saldatura:

Alcuni processi di saldatura come SMAW, GMAW, GTAW, ecc. Hanno capacità di posizionamento totale, mentre altri sono limitati a una o poche posizioni di saldatura. Ad esempio, SAW è più adatto alla posizione di saldatura discendente o piatta mentre ESW è utilizzato più spesso per la saldatura verticale.

Nella saldatura in officina, la capacità di posizionamento può non essere molto importante perché i prodotti e i gruppi possono essere girati nella posizione più vantaggiosa per la saldatura. Per la saldatura sul campo, in particolare di grandi strutture, non è possibile girarle nella posizione di saldatura ottimale. Ad esempio, per la fabbricazione di un serbatoio di stoccaggio di petrolio che richiede di essere saldato utilizzando principalmente posizioni di saldatura verticali e orizzontali.

Questo di solito comporta condizioni di saldatura difficili, standard di adattamento inferiori e, di conseguenza, problemi aumentati nel raggiungimento della qualità di saldatura desiderata. Per tali situazioni, un semplice processo di saldatura come SMAW funziona meglio.

D'altro canto, la saldatura di tubi in loco può comportare la saldatura in tutte le posizioni possibili e per tale lavoro i metodi di saldatura meccanizzati che impiegano bug di saldatura sono utili allo scopo. Le linee guida per la selezione di processi di deposizione elevata per diverse posizioni di saldatura sono riassunte nella tabella 20.2.

2. Considerazioni sulla produzione:

Considerazioni sulla produzione che influiscono sulla selezione del processo per i giunti di saldatura possono includere forma e dimensioni del pezzo, tassi di deposizione, disponibilità di materiali di consumo, manutenzione delle attrezzature richieste, fumo e spruzzi causati durante il funzionamento, preriscaldamento e trattamento post-saldatura richiesto, abilità dell'operatore richiesto, meccanizzazione e automazione possibile e compatibilità con altri processi.

Forma e dimensioni del pezzo:

La forma e le dimensioni di un componente possono influenzare la selezione di un processo di saldatura. Ad esempio, componenti di grandi dimensioni o forme complesse sono difficili da gestire per EBW a causa della natura del suo funzionamento e della dimensione della camera del vuoto richiesta. Allo stesso modo tutte le forme non possono essere saldate per saldatura ad attrito. Pertanto, in tali casi la selezione può essere limitata ai soli processi di saldatura ad arco.

Tasso di deposito:

Quando il materiale deve essere depositato come avviene nella maggior parte dei processi di saldatura ad arco, potrebbe essere necessario raggiungere una certa velocità minima di deposizione del metallo per realizzare i programmi di consegna richiesti. Ad esempio, nella saldatura di giunti lunghi rettilinei in piastre spesse per la costruzione di navi, è più conveniente utilizzare SAW con tassi di deposizione elevati rispetto a qualsiasi altro processo; mentre per forme più complicate la velocità di deposizione desiderata può essere raggiunta dal processo SMAW.

In generale, la produttività di un processo di saldatura ad arco incluso ESW si basa sulla sua velocità di deposizione ed è preferibile fare riferimento ai dati disponibili sul soggetto prima di effettuare una selezione. Fig. 20.2. fornisce un riepilogo dei tassi di deposizione basati sul ciclo di lavoro del 100% per i processi più comunemente usati di questa categoria.

Disponibilità di materiali di consumo:

La selezione di un processo di saldatura può anche essere influenzata dalla disponibilità di materiali di consumo. Ad esempio, per la saldatura di una specifica lega di alluminio, potrebbe non essere possibile acquisire un filo animato adatto al flusso, limitando così l'uso del processo FCAW. La facile disponibilità e la fornitura regolare sono essenziali per l'utilizzo ininterrotto del processo e pertanto devono essere selezionati solo quei processi per i quali non vi è carenza di materiali di consumo.

Manutenzione delle attrezzature:

È necessario disporre di un adeguato servizio di back-up tecnico per mantenere le apparecchiature funzionanti. Pertanto, se sono installate apparecchiature moderne sofisticate, è necessario garantire che in caso di guasto sia possibile ottenere un aiuto tecnico a breve termine e costi ragionevoli. In caso contrario, l'operazione di saldatura potrebbe interrompersi causando gravi ritardi nelle consegne con costi di saldatura migliorati. Tali eventualità possono sorgere per l'utilizzo di apparecchiature di EBW, saldatura laser, saldatura ad ultrasuoni, moderni sistemi di saldatura sinergica più avanzati o persino unità di saldatura a resistenza con circuiti elettrici complicati.

Ventilazione:

Nel caso in cui si generasse fumo eccessivo nel processo potrebbe essere necessario utilizzare una ventilazione più efficace o richiedere l'installazione di un sistema di scarico per una singola stazione di saldatura per evitare interferenze nelle operazioni delle unità circostanti.

spatter:

I processi in cui sono causati spruzzi eccessivi sono difficili da utilizzare in stretta prossimità con altre macchine e unità. Ad esempio, la saldatura di CO 2 è sempre associata a una quantità considerevole o addirittura eccessiva di spruzzi e quindi alla necessità di mantenere il funzionamento lontano dalle altre macchine e dai prodotti finiti. La successiva rimozione di spruzzi comporta anche un aumento di manodopera e limita il suo utilizzo a lavori relativamente più difficili.

Abilità dell'operatore:

L'abilità dell'operatore è un altro fattore molto importante nella selezione di un processo di saldatura in quanto, se i lavoratori non sono disponibili a gestire abilmente un sistema, potrebbe non essere sfruttato al meglio. Questo fattore può seriamente ostacolare l'introduzione di attrezzature più moderne e sofisticate.

Ecco perché è molto più facile introdurre processi di saldatura SMAW e ossi-acetilene in un nuovo sito piuttosto che indurre processi GMAW o GTAW a impulsi. In alternativa, potrebbero essere necessarie spese aggiuntive per addestrare la manodopera a gestire processi più produttivi e più nuovi.

Compatibilità dei processi:

Alcuni dei processi di saldatura come la saldatura ad attrito, la saldatura ad ultrasuoni, ecc., Possono essere convenientemente installati insieme ad altri processi come la lavorazione mentre la saldatura ad arco o la saldatura a testa vuota devono essere mantenute ad una considerevole distanza dalle altre macchine per evitare gli schizzi e il caldo di volo metallo da ostacolare il lavoro su di loro. La necessità di compatibilità tra diversi processi deve quindi essere verificata nella fase di selezione per evitare problemi successivi.

Meccanizzazione e automazione:

Tutti i processi di saldatura non possono essere meccanizzati, quindi è essenziale valutare la necessità di meccanizzazione o automazione nella fase appropriata. Ad esempio, SMAW non può essere meccanizzato nel vero senso del termine, mentre GMAW e la saldatura a punti a resistenza possono essere facilmente utilizzati nelle loro modalità meccanizzate.

Con l'aumento dell'uso dei robot è fondamentale tenere a mente i potenziali futuri del processo mentre si seleziona un processo di saldatura particolarmente adatto per le industrie di produzione ad alto volume. Mentre GMAW e i processi di saldatura a punti a resistenza possono trovare ampio uso nella modalità automatica, non vi è praticamente alcuna possibilità che i processi di saldatura SMAW, SAW e ossitocarburanti vengano utilizzati in tale modalità.

3. Considerazioni economiche:

L'obiettivo principale della creazione di una preoccupazione ingegneristica è il guadagno del profitto e, pertanto, il costo di un prodotto deve essere mantenuto al minimo coerente con la qualità desiderata. Pertanto, nel caso in cui due o più processi soddisfino i requisiti tecnici e di produzione, il costo della saldatura per ciascuno di essi deve essere determinato prima di effettuare la selezione finale.

Il costo della saldatura comprende diversi componenti che sono espressi sotto nella forma dell'equazione 20.1:

C T = C WL + C AL + C OH + C C + C PM ....... (20.1)

dove,

C T = costo totale di saldatura,

C WL = costo della manodopera diretta,

C AL = costo del lavoro ausiliario,

OH = costi generali,

C C = costo dei materiali di consumo,

C PM = costo della manutenzione degli impianti.

Questi costi variano da un processo di saldatura all'altro, ma poiché i processi di saldatura ad arco coprono la maggior parte del lavoro di saldatura totale nel mondo, la presente discussione sarà limitata ai soli processi di saldatura ad arco.

Saldatura diretta:

Un operatore di saldatura trascorre il suo tempo non solo sulla saldatura effettiva, ma anche sulla preparazione o sull'assemblaggio di componenti mediante incollaggio o bloccaggio. Potrebbe anche essere richiesto di ricevere istruzioni in merito all'effettiva operazione di saldatura. Un po 'di tempo può essere speso in attesa che il lavoro venga consegnato per spostarsi da un luogo all'altro. Dal momento che gli umani non possono lavorare continuamente durante il loro turno, è necessario prendere una decisione specifica per il tempo di rilassamento.

Pertanto, nei processi di saldatura ad arco il tempo di un saldatore è costituito da quattro elementi come segue:

Tempo di servizio totale = Tempo di saldatura effettivo + altro tempo costruttivo + tempo di attesa + tempo di inattività ... (20.2)

Pertanto, se le ore di lavoro di un saldatore possono essere espresse in termini di duty cycle definiti come tempo di saldatura effettivo come percentuale del tempo di servizio totale, può essere più semplice selezionare un processo per un determinato lavoro.

È possibile ottenere cicli di lavoro più elevati sulla saldatura di giunti di raccordo lunghi rispetto alle saldature di breve durata su un pezzo di forma complicata.

Nella scelta di un processo di saldatura è mirato a cercare un processo che possa dare un ciclo di lavoro più elevato. Poiché cicli di lavoro più elevati tendono a favorire sistemi di alimentazione a filo continuo come GMAW e SAW; questi processi sono più adatti per giunzioni continue e ininterrotte. Tuttavia, quando sono necessari cicli di saldatura brevi, è preferibile utilizzare SMAW laddove la facilità di manovra aiuta ad aumentare il ciclo di lavoro intrinsecamente basso.

Lavoro ausiliario:

Occasionalmente un saldatore ha bisogno dell'aiuto di un'altra persona per svolgere il compito in modo rapido e soddisfacente. Quando impiegato, il costo di tale lavoro ausiliario deve essere tenuto in considerazione nel fare una selezione per un processo di saldatura.

Se il lavoro ausiliario può essere ridotto o del tutto eliminato, ciò può comportare un notevole risparmio sui costi di saldatura. Ad esempio, nella saldatura di acciai ad alta resistenza che richiedono il preriscaldamento in combinazione con SMAW, una modifica a GMAW o SAW consente di ridurre o eliminare il preriscaldamento, poiché questi processi producono un idrogeno molto più basso nel metallo di saldatura.

Spese generali:

È inoltre necessario recuperare i costi generali causati dalla costituzione di quadri manageriali, progettazione, negozi e acquisti, controllo qualità, vendite e amministrazione generale, che di solito vengono effettuati aggiungendo questi costi ai costi di saldatura per arrivare al costo finale del prodotto o di fabbricazione . Spesso questo viene fatto aggiungendo una percentuale fissa dal 150 al 350% al costo del lavoro.

Costo dei materiali di consumo:

Il costo dei materiali di consumo include il costo di elettrodi, gas, acqua, ecc. Utilizzati per depositare effettivamente il metallo di saldatura. A questo costo può essere aggiunto il costo dell'elettricità e dei gas combustibili, ecc. Talvolta le parti sostituibili delle apparecchiature sono anche considerate un componente dei materiali di consumo. Ad esempio, punte di contatto, ugelli, cavi e persino le torce GMAW possono essere considerate come materiali di consumo.

Costi di manutenzione:

La manutenzione della macchina sotto forma di riparazioni può a volte essere un costo considerevole. Quando si seleziona un processo, è essenziale tenere a mente il costo del mantenimento della fonte di alimentazione e delle relative apparecchiature. Mentre il costo di manutenzione di un trasformatore di saldatura può essere quasi trascurabile, un gruppo elettrogeno può richiedere costi regolari per la manutenzione e le riparazioni.

Interesse e deprezzamento:

Il costo delle attrezzature di saldatura deve essere recuperato per le sostituzioni al termine della sua durata. Questo di solito viene fatto caricando una percentuale fissa del costo iniziale verso i costi di saldatura.

Pertanto, un'attrezzatura più costosa porterà a maggiori interessi e costi di ammortamento delle attrezzature e somme ingenti possono essere investite nell'acquisto di una moderna attrezzatura costosa ad alta produzione solo se gli ordini sono garantiti per mantenere l'attrezzatura impegnata a recuperare il costo accanto agli utili. Tabella 20.3. fornisce una guida sui costi comparativi, sui materiali di consumo richiesti e sulla modalità in cui viene normalmente utilizzata, non solo delle apparecchiature per la saldatura ad arco ma anche delle attrezzature per altri importanti processi di saldatura industriale.

Poiché il costo dell'attrezzatura deve essere distribuito sul numero di componenti o unità prodotti, è essenziale valutare l'ordine di lavoro o il volume richiesto per la gestione.

Oltre alle considerazioni tecniche, produttive ed economiche, la selezione del processo può anche essere basata sul tipo di prodotto da fabbricare.

Tipo di prodotto:

Per la fabbricazione mediante saldatura tutti i prodotti possono essere suddivisi in tre tipi principali: fabbricazioni strutturali di grandi dimensioni, componenti di ingegneria e prodotti semilavorati.

Fabbricazioni strutturali:

Le costruzioni strutturali sono realizzate unendo molte sezioni e piastre di piccole dimensioni e anche di grandi dimensioni per costruire strutture enormi. A causa delle dimensioni e della forma della struttura finale, i sistemi di saldatura vengono normalmente spostati sul luogo di lavoro.

Queste strutture possono richiedere molte piccole saldature e lunghe giunture. Tali strutture possono comprendere navi, ponti, strutture edili, recipienti a pressione, serbatoi di stoccaggio, impianti chimici e fertilizzanti, gru, grandi telai di macchine utensili, attrezzature per il movimento terra, corpi di automobili e carrozze ferroviarie.

Le costruzioni strutturali di solito richiedono processi di saldatura ad arco manuale o semi-automatico come SMAW, GMAW, FCAW, SAW e saldatura elettroslag.

Componenti di ingegneria:

I componenti di ingegneria sono costruzioni compatte, solitamente con un alto grado di simmetria, che possono essere normalmente portati alla saldatrice o agli impianti per la fabbricazione. La maggior parte dei componenti di produzione di massa rientra in questa categoria. Per esempio componenti come piccoli recipienti a pressione, apparecchi elettrici, macchinari rotanti, corpi valvola, cilindri idraulici, assi posteriori dell'automobile, sospensioni, organi di governo e parti di trasmissione.

I componenti di ingegneria possono essere saldati da un'ampia varietà di processi di saldatura spesso nelle loro modalità meccanizzate o automatiche. Oltre ai processi di saldatura ad arco, è possibile impiegare il bonding di diffusione, la saldatura ad attrito ed EBW a seconda del materiale, della precisione e delle condizioni di servizio a cui il componente deve essere sottoposto. Anche i processi di saldatura a resistenza come la saldatura a punti, la truffa e la proiezione e la saldatura di testa e di fiamma vengono ampiamente impiegati nella fabbricazione di componenti di ingegneria più piccoli realizzati in lamiera o piccoli pezzi lavorati.

Prodotti semi-finiti:

I prodotti prodotti continuamente da un'installazione fissa di solito con saldatura continua sono indicati come prodotti semilavorati e comprendono sezioni saldate come I, T e sezioni di canali, tubi saldati longitudinalmente e spiralmente, tubi alettati e lame a nastro, reti elettrosaldate e simili altri prodotti sono inclusi in questa categoria di fabbricazione saldata.

I prodotti semilavorati vengono generalmente prodotti mediante processi di saldatura continui con macchine automatiche dotate di attrezzature per la movimentazione e la movimentazione del prodotto altamente sviluppate. I processi di saldatura più adatti per tali costruzioni includono alcune forme di processo di saldatura ad arco, resistenza ad alta frequenza e saldatura ad induzione, saldatura di testa a resistenza, saldatura anti-scam e saldatura di elettroni.

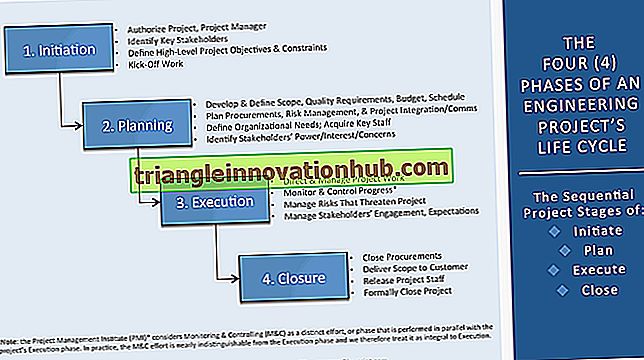

Diagramma di flusso per la selezione del processo:

È possibile costruire un diagramma di flusso per effettuare la selezione di un processo di saldatura appropriato per eseguire un lavoro specifico mediante saldatura. Una linea guida per la costruzione di un tale diagramma di flusso è fornita da quella indicata in Fig. 20.3. In questo diagramma di flusso è stata posta l'accento sulla saldatura di diversi tipi di acciai. Tuttavia, in ogni caso specifico il diagramma di flusso finale dipenderà dalle variabili inserite come dati di input.

conclusioni:

È evidente dalla discussione sul tema della selezione di un processo di saldatura per la fabbricazione di una determinata struttura o di un componente che la selezione deve essere basata su un'attenta analisi delle considerazioni tecniche, produttive ed economiche, nonché sul tipo di prodotto.

Il più delle volte la selezione deve essere fatta tra i processi di saldatura ad arco e quindi l'enfasi su questi processi è stata posta nella tabella Come mostrato in Fig. 20.3. Si può, tuttavia, tenere presente che la scelta finale non può essere limitata a un singolo processo, ma un numero di processi potrebbe dover essere impiegato per realizzare il lavoro, come è evidente dal seguente esempio.

Problema 1 :

È necessario fabbricare un tamburo vapore / acqua con uno spessore della parete di 90 mm rivestito internamente da acciaio inossidabile austenitico spesso 3 mm, come mostrato nella Fig. 20.4 per l'uso in una centrale nucleare. Selezionare i processi appropriati per portare a termine il lavoro.

raccomandazioni:

Una possibile risposta al problema potrebbe essere la seguente:

Articolazioni A:

La saldatura elettrosaldata con un singolo elettrodo oscillante sembra essere una scelta adatta per realizzare queste saldature longitudinali.

Giunti B:

Per realizzare i giunti di saldatura circonferenziali sul tamburo, SAW potrebbe raggiungere l'obiettivo desiderato posizionando l'unità SAW nella parte superiore e ruotando il tamburo alla velocità di saldatura richiesta. La raccolta del flusso può essere effettuata fornendo una griglia e un vassoio di raccolta sotto il tamburo. Il flusso inutilizzato raccolto può essere riciclato.

Giunti C:

I passaggi di ingresso e di uscita possono essere saldati alle estremità del guscio del tamburo mediante SAW con un supporto di flusso rimovibile posizionando il tamburo in posizione verticale e ruotandolo alla velocità di saldatura desiderata.

Giunti D:

Sono necessari numerosi ugelli per essere saldati al tamburo. Questi giunti essendo piccoli possono essere convenientemente realizzati mediante processo GMAW utilizzando gas di protezione inerte.

rivestimento:

Il rivestimento del tamburo dall'interno con acciaio inossidabile austenitico può essere efficacemente realizzato con il rivestimento a strisce in cui sono coinvolte le parti principali del tamburo. Tuttavia, le aree curve possono essere emerse solo utilizzando il processo GMAW o GTAW con il filo di apporto.

Gli ugelli di dimensioni ridotte non possono essere riemersi con il rivestimento delle strisce. La scelta può quindi essere basata su processi SMAW, GMAW o GTAW per l'affioramento di piccole zone imbarazzanti. Gli ugelli con diametro inferiore o uguale a 150 mm possono essere rivestiti con SMAW solo fino al doppio del diametro del foro a causa di problemi di accessibilità. Pertanto, un processo GMAW automatico adeguatamente sviluppato potrebbe avere più successo. In alternativa è possibile utilizzare GTAW con filo di apporto.

Ogni volta che il processo di rivestimento automatico non può essere portato a termine con successo SMAW può essere l'unica alternativa.

I suggerimenti sopra riportati sono stati basati sulle considerazioni di produzione per la fabbricazione del negozio. Tuttavia, se la costruzione simile deve essere eseguita in loco, la maggior parte del lavoro potrebbe dover essere realizzata a un costo considerevolmente più elevato da SMAW; Ciò comporterebbe anche un tempo più lungo e il prodotto finale in lire potrebbe essere di qualità inferiore.