Affioramento di metalli: significato, tipi e selezione

Dopo aver letto questo articolo imparerai a conoscere: - 1. Significato di superficie 2. Tipi di superficie 3. Selezione di un processo di affioramento 4. Materiale del substrato 5. Selezione di un materiale di superficie 6. Applicazioni.

Significato di Surfacing:

L'affioramento è un processo di deposizione di un metallo o di una lega su un altro (metallo o substrato di base) per migliorare le sue proprietà resistenti all'usura come resistenza all'abrasione, alla corrosione, all'attrito o per ottenere il controllo dimensionale e le esigenze metallurgiche.

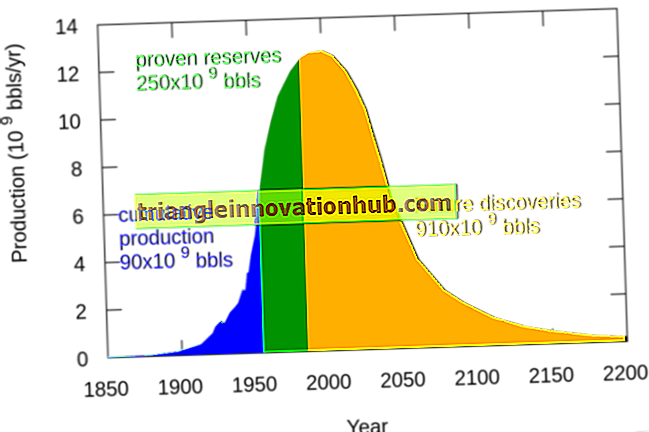

I processi comunemente usati per l'affioramento sono i processi di fusione-saldatura come la saldatura a gas, la saldatura ad arco, ecc. Il processo di rivestimento sembra essere stato inizialmente sviluppato per le esigenze dell'industria petrolifera, ma ora è ampiamente utilizzato su tutti i tipi di attrezzature, attrezzi e contenitori per migliorare la loro vita contro l'usura e l'azione chimica.

L'affioramento è ugualmente applicabile alla produzione di nuovi prodotti e alla bonifica di prodotti usurati. In entrambi i casi si estende la durata del prodotto e si risparmia materiale costoso. Ciò si traduce in notevoli guadagni economici.

Tipi di superfici:

L'affioramento è di tipi diversi, rivestimento, rinforzo, formazione e imburratura per ottenere resistenza alla corrosione (per l'usura chimica), resistenza all'usura (per l'usura fisica), controllo dimensionale (per ricostruire i componenti usurati) e necessità metallurgiche.

Questi quattro tipi di metodi di affioramento sono discussi in breve in questa sezione:

1. Rivestimento:

Nel rivestimento di uno strato spesso di metallo di saldatura come l'acciaio inossidabile viene posato su una piastra di acciaio al carbonio o in lega leggera per renderlo resistente alla corrosione. Il rivestimento deve anche resistere alla corrosione localizzata come vaiolatura, corrosione interstiziale, corrosione inter granulare e criccatura da tensocorrosione.

Per il rivestimento, l'acciaio inossidabile o una delle leghe a base di nichel vengono normalmente utilizzate anche se le leghe a base di rame, argento e piombo vengono utilizzate anche per alcune applicazioni specifiche.

Anche se il vantaggio principale del rivestimento è la creazione di una superficie resistente alla corrosione a basso costo, ma combina anche un materiale ad alta resistenza come gli acciai basso legati per il supporto con materiali resistenti alla corrosione come l'acciaio inossidabile. Tuttavia, come regola generale, la resistenza del materiale del rivestimento non è considerata nella progettazione del componente.

L'uso principale del rivestimento è fatto nella produzione di navi per la chimica, la cartiera, la raffinazione del petrolio e le centrali nucleari. I reattori rivestiti in rame sono utilizzati per la produzione di birra, che è anche corrosiva mentre gli impianti di lavorazione e confezionamento degli alimenti fanno ampio uso di acciaio inossidabile per evitare l'azione corrosiva degli alimenti.

2. Hardfacing:

In hardfacing un metallo viene depositato su un'altra superficie per aumentare la durezza della superficie e per renderla resistente all'abrasione, all'impatto, all'erosione, al grippaggio e alla cavitazione. Come nel rivestimento, la resistenza dello strato duro non è inclusa nel design del componente.

La resistenza all'abrasione è l'applicazione più importante di riporto. In generale, vengono depositati un massimo di tre strati di leghe di rivestimento duro. Poiché un'eccessiva diluizione riduce l'efficacia del rivestimento, è quindi essenziale evitare un'eccessiva penetrazione e uno scarso legame con le perline adiacenti. Il design deve essere tale da fornire un supporto adeguato per la superficie e, per quanto possibile, dovrebbe essere caricato in compressione piuttosto che in tensione o taglio. In queste condizioni, il riporto può effettivamente dimostrare i suoi vantaggi economici.

Hardfacing trova largo impiego nelle attrezzature da costruzione tra cui pale di bulldozer, pale raschiatrici e scivoli di roccia, nonché per attrezzature tessili e rivestimenti di valvole del motore.

3. Build-up:

La sovrapposizione di ricostruzione è la ricostruzione di parti usurate per riportarle alla forma e alle dimensioni originali. A differenza del rivestimento e della superficie, la resistenza del metallo di saldatura che costituisce l'accumulo è una considerazione necessaria nella progettazione del componente, poiché il materiale deve sostituire parte della parte originale del componente che si è consumata.

Questo è il motivo per cui la composizione e le proprietà del metallo saldato depositato sono solitamente simili a quelle del metallo base da costruire.

Il metodo di stratificazione del rivestimento è ampiamente utilizzato nelle macchine movimento terra, ad esempio i denti delle benne delle dragline, i bordi delle lame dei bulldozer e i raschietti vengono recuperati mediante l'accumulo. Le ferrovie utilizzano anche l'accumulo per ripristinare l'usura delle ruote ferroviarie, nonché i punti ferroviari e gli incroci.

4. Burro:

Il burro è il processo di deposizione di uno o più strati di un materiale tra quei materiali metallurgicamente non compatibili che singolarmente hanno compatibilità con il materiale che forma lo strato di burro. Viene utilizzato soprattutto per la giunzione di acciaio inossidabile su un metallo di base in acciaio al carbonio o basso legato.

Se non si utilizza lo strato di burro, la resistenza alla corrosione dell'acciaio inossidabile sarà ridotta, ma se uno strato di materiale ad alto contenuto di nickel o Ni-Cr viene depositato sul metallo basso prima di depositare l'acciaio inossidabile ad alta lega, non si osserva alcun deterioramento della resistenza alla corrosione.

Un esempio comune di questo processo si trova nella centrale nucleare per l'unione di ugelli in acciaio inossidabile rivestiti in acciaio a bassa lega imburrati con lega Ni-Cr-Fe alle tubazioni in acciaio inossidabile utilizzando un metallo di apporto Ni- Cr-Fe. Può anche essere usato per unire acciaio al carbonio ad acciai bassolegati quando si vuole evitare lo stress della saldatura completata.

Il componente può essere sottoposto a trattamento termico dopo averlo imburrato. La resistenza dello strato di burro deve essere presa in considerazione durante la progettazione del giunto.

Sebbene l'accumulo e il burro siano termini usati comunemente ma non hanno uno status ufficiale; si suppone che il rivestimento dei rivestimenti superficiali o più spesso usato li includa.

Selezione di un processo di affioramento:

La scelta di un processo di affioramento dipende dal materiale del substrato, dal tipo e dalla natura del deposito richiesto, dalla velocità di produzione, dalle dimensioni e dalla forma del componente da emettere, dalle condizioni di servizio a cui deve essere sottoposto e dalla disponibilità di attrezzature.

La superficie di ossi-acetilene viene utilizzata per molte applicazioni sia in officina che in campo, dove il prelievo di carbone non è un problema. Questo processo produce un riscaldamento e un raffreddamento lenti del substrato, pertanto la possibilità di sviluppo di sollecitazioni e screpolature è minore. Il costo dell'attrezzatura è basso. Viene solitamente utilizzato per l'applicazione di leghe di cobalto specializzate su bordi relativamente sottili; ad esempio, i taglienti per carbone sono spesso rivestiti con il processo di rivestimento ossiacetilenico.

L'affioramento mediante processo di saldatura ad arco di metallo schermato è più veloce e complessivamente meno costoso se sono coinvolti numerosi componenti. L'abilità richiesta è inferiore rispetto al processo di rivestimento con gas ossitocarburanti. Tuttavia, a causa di velocità di riscaldamento e raffreddamento più veloci, le tensioni termiche sviluppate nel metallo di base e nella copertura sono piuttosto elevate, con conseguente maggiore suscettibilità alle fessurazioni.

Questo processo è ampiamente utilizzato per la riparazione e la ricostruzione per scopi generici per i quali sono disponibili gli elettrodi desiderati. Il processo è economico ed è facilmente disponibile nella maggior parte dei negozi e officine sul campo. Trova ampio impiego nella creazione di componenti sagomati, parti mobili, teste di taglio di draga, alberi e utensili, ecc.

L'affioramento di arco sommerso viene impiegato nei negozi e non sul campo. È più adatto per abrogare le applicazioni quando le parti uguali o simili vengono emerse di routine, ad esempio scarpe per pattini a rotelle, tamburi, corona dentata. Il processo ad arco sommerso che impiega elettrodi a striscia di acciaio inossidabile viene spesso utilizzato per affiorare le navi nucleari per migliorare le loro vite di servizio e ridurre il costo iniziale.

L'affioramento mediante processo FCAW può essere impiegato per le applicazioni in cui viene solitamente utilizzato SMAW, tuttavia richiede la disponibilità di filo tubolare infuocato in bobina. Può essere utilizzato sia in officina che in campo, come per il labbro del dapper di superficie.

GMAW viene spesso utilizzato per le applicazioni di build come i piccoli alberi sia in modalità semi-automatica che automatica. Viene anche impiegato principalmente per la creazione di piccoli componenti di forme complesse che sono difficili da gestire se è necessario rimuovere le scorie tra diverse fasi. Affioramento mediante arco di cortocircuito, ovvero la tecnica di trasferimento a tuffo può essere vantaggiosamente applicata a componenti cilindrici con diametro da 8 a 200 mm.

Il processo GTAW è utilizzato per la posa superficiale per depositare depositi di qualità eccellente che richiedono la minima lavorazione post processo, ad esempio utensili e matrici.

Il metodo di rivestimento dell'arco al plasma viene utilizzato per applicazioni simili a quelle gestite dal processo GTAW. Tuttavia, a causa dell'elevata temperatura del plasma, può essere utilizzato in quei casi in cui la superficie di GTAW non è possibile.

Il metodo di rivestimento elettrosaldato viene utilizzato per depositare grandi quantità di metallo o per applicazioni speciali, ad esempio è ampiamente utilizzato per la ricostruzione di martelli a frantumazione. Per questa applicazione vengono impiegati dispositivi speciali per accelerare il completamento del lavoro in breve tempo.

I lavori di emergenza possono essere gestiti al meglio dalla fusione del forno, a condizione che sia disponibile un forno adatto per l'operazione.

Materiale del substrato nell'affioramento:

Mentre la scelta del materiale di rivestimento si basa sul suo servizio previsto, la scelta del materiale di base che agisce come substrato è dettata non solo dalla sua saldabilità e dalle proprietà meccaniche, ma anche dalla progettazione strutturale o dalle considerazioni sulla formazione.

Per applicazioni generiche, il miglior materiale di base è solitamente acciaio al carbonio non legato con un contenuto di carbonio compreso tra lo 0, 20 e lo 0, 95%, che copre la maggior parte degli acciai a basso e medio tenore di carbonio e i tipi inferiori di acciai ad alto tenore di carbonio. Il metallo base in acciaio al carbonio con un contenuto di carbonio dello 0, 45% è molto apprezzato per la sua buona saldabilità e resistenza dopo l'affioramento.

Gli acciai con un contenuto di carbonio dello 0, 50% o superiore possono essere emersi in modo soddisfacente con il processo ossi-acetilene a causa del basso apporto di calore e del ciclo di raffreddamento protratto dovuto alla diffusione del calore. Il preriscaldamento ad una temperatura compresa tra 260 e 315 ° C è essenziale per evitare lo shock termico del riscaldamento iniziale e la rapida dissipazione del calore quando la superficie viene eseguita con un processo di saldatura ad arco di metallo schermato.

I componenti in acciaio a basso tenore di leghe possono essere riemersi seguendo quasi la stessa procedura utilizzata per gli acciai al carbonio semplici aventi tendenze simili all'indurimento.

Per il substrato molto tenace, l'acciaio austenitico al manganese è noto come l'acciaio Hadfield è probabilmente il più duro disponibile ed è piuttosto economico sotto forma di getti. È saldabile e ha un carico di snervamento di circa 380 MPa.

Le ghise grigie a causa della loro fragilità richiedono precauzioni speciali nell'affiorare con leghe di acciaio; tuttavia alcune delle leghe austenitiche a basso punto di fusione, le leghe a base di cobalto e le leghe di base di nichel e rame sono applicabili.

La ghisa bianca e la ghisa malleabile non sono raccomandate come substrato per la superficie in quanto perdono le loro caratteristiche di base a causa del riscaldamento. Anche il rame, l'ottone e il bronzo non si adattano bene come substrati per la superficie.

Selezione di un materiale per superfici:

La scelta di una lega di rivestimento dipende dalla natura dell'usura a cui deve essere sottoposto il componente in superficie durante il servizio.

Queste condizioni di usura dell'usura di solito derivano dai seguenti sei tipi di combinazioni:

1. Abrasione senza impatto pesante,

2. Abrasione combinata e impatto pesante,

3. Rotolamento, scorrimento e contatto metallo su metallo,

4. Erosione e corrosione,

5. Taglienti funzionanti a temperature normali, e

6. Superfici sottoposte a manutenzione a temperature elevate.

Superfici soggette ad abrasione senza impatto pesante come parti di aratro, pale, rulli per trattori, pozzi rotanti per pozzi di petrolio, pannelli di stampo, morsetti per draga e scivoli per il trasporto di materiale sfuso vengono rivestiti con materiale come il carburo di cromo.

L'abrasione combinata e l'impatto pesante si riscontrano in attrezzature come i mestoli e i denti della pala, i coni di frantumazione, il bulldozer, i gusci di molluschi e gli scivoli sui quali vengono scaricati pezzi pesanti. I materiali più adatti per la realizzazione di questi componenti sono gli acciai semi-austenitici e gli acciai al manganese.

I trasportatori a coclea e gli attrezzi per la trivellazione della terra sono generalmente protetti da materiali duri come i carburi. Gli acciai inossidabili sono utilizzati per fornire resistenza alla corrosione e protezione contro l'erosione nelle pompe dell'acqua e implicazioni che richiedono una buona resistenza all'impatto.

Superfici sottoposte a rotolamento, scorrimento e contatto metallo su metallo in parti quali denti di ruote dentate, manicotti e boccole, superfici di rulli, ruote di gru e alberi che devono funzionare con lubrificazione possono essere rivestiti con acciaio al carbonio austenitico o acciai inossidabili austenitici mentre i cuscinetti azionati ad alte temperature sono rivestiti con carburo di cromo, acciai inossidabili e leghe di alluminio e cromo.

L'effetto combinato o l'erosione e la corrosione che si riscontrano nelle valvole e nelle loro sedi per il controllo di vapore, acqua, olio, ecc., Possono essere ridotti e compensati dai depositi prodotti dall'affioramento con leghe di acciaio inossidabile austenitico.

I taglienti funzionanti a temperature normali come cesoie metalliche, punzoni, trituratori (per foraggio), raschietti per terra, punte per trivellazione, dischi trituratori ecc. Devono essere rivestiti con materiale con proprietà autoaffilanti; i depositi di carburo di tungsteno servono bene a questa condizione.

Le superfici sottoposte a servizi caldi come ad es. Sedi delle valvole del motore, trafilatrici a caldo oa caldo, ecc., Richiedono robustezza, resistenza a caldo, resistenza al creep, resistenza all'ossidazione e resistenza all'erosione dei gas di scarico. Il materiale di rivestimento più adatto per queste applicazioni sono le leghe Cr-Co-W, gli acciai austenitici, gli acciai medio-pesanti al carbonio e le leghe di tipo Ni-Cr-Mo.

Applicazioni di superficie:

L'affioramento è ugualmente applicabile alla produzione di nuovi e al recupero di componenti usurati. In entrambi i casi si estende la vita utile del prodotto e si risparmiano materiali costosi.

Esistono innumerevoli prodotti ingegneristici che vengono regolarmente aggiornati per mantenerli in servizio finché non sono economicamente validi.

Più in particolare, la superficie viene impiegata nella fabbricazione o nel recupero dei seguenti tipi di attrezzature:

1. Parti di macchine agricole e movimento terra come rulli di supporto di trattori, denti di apice, parti di aratro, coni di trivellazione, trunion di bulldozer, benne di dragline, spazzatrici di coltivatori, ani di scavo, ecc.

2. Impianti di frantumazione del carbone e del cemento e impianti metallurgici come stampi, ganasce per frantoi, coni di altiforni, rotoli e martelli per frantumazione, viti convogliatrici, coclee per recupero carbone, palette per miscelatori asfalto, ecc.

3. Forgia e premi componenti come matrici, punzoni, ecc.

4. Trivelle e trinciatrici, ad esempio punte da trapano, denti da taglio, ecc.

5. Utensili per il taglio come pezzi da molino, utensili da taglio, foratura, alesatura e fresatura e così via.

6. Rotoli di laminazione.

7. Cerchioni ferroviari, punti ferroviari, raccordi e rane.

8. Valvole e sedi valvole per motori a combustione interna.

9. Serbatoi a pressione e serbatoi di stoccaggio.

10. Coltelli e taglierine come mangime chopper (per foraggio), lame per livellatrici, coltelli per carpa, ecc.