Processo di saldatura per materie plastiche

Dopo aver letto questo articolo imparerai il processo di saldatura per materie plastiche: A. Utilizzo diretto di fonti di calore B. Conversione di energia in calore.

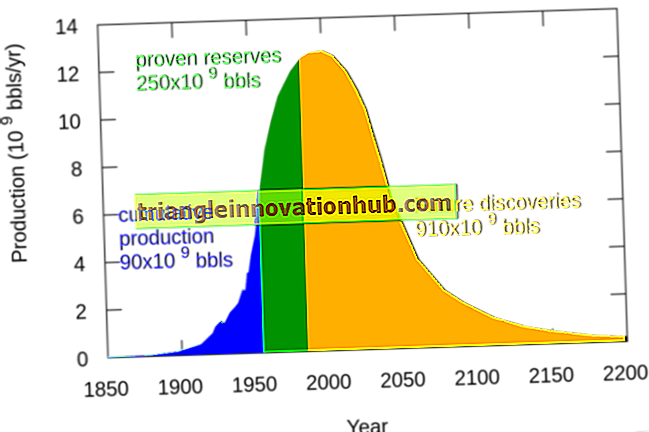

La saldatura di materie plastiche è ampiamente utilizzata in un certo numero di settori, in particolare per l'unione di film e lastre termoplastiche. Tutti i processi di saldatura impiegati attualmente comportano l'applicazione di calore all'area di contatto. Secondo la fonte di calore impiegata, il processo di saldatura per materie plastiche può essere suddiviso in due ampie classi come mostrato in Fig. 22.15.

A. Utilizzo diretto di fonti di calore:

Una classe di processi di saldatura utilizza il calore di una fonte estranea come un flusso di gas caldo, un materiale di riempimento estruso a caldo o uno strumento caldo. In tutti questi processi il calore viene trasferito alle superfici che vengono saldate per conduzione, convezione e radiazione.

Il secondo gruppo comprende i processi in cui il calore viene generato all'interno del pezzo da lavorare attraverso la conversione di qualche altra forma di energia come corrente ad alta frequenza, onde ultrasoniche, attrito, luce infrarossa, reazioni chimiche o irradiazione di neutroni.

Il meccanismo di saldatura della plastica è considerato il fenomeno di auto-coesione grazie al quale la saldatura viene realizzata mediante la diffusione di alcune catene molecolari da un pezzo all'altro per formare un forte legame macro-molecolare tra i due pezzi.

La saldatura di materie plastiche avviene nello stato fluido viscoso sotto l'applicazione della pressione. Una migliore capacità di saldatura è mostrata da materiali termoplastici che hanno una gamma di ammorbidimento più ampia piuttosto che un punto di fusione acuto. Poiché il coefficiente di dilatazione termica della plastica è più volte quello dei metalli, si possono sviluppare tensioni residue nella saldatura che si traducono in una ridotta forza articolare.

I fattori che influenzano la selezione del processo per la saldatura di materie plastiche comprendono lo spessore del pezzo, le proprietà fisico-chimiche della plastica, il design dell'articolo e il numero di componenti da produrre. Il materiale di riempimento utilizzato nella saldatura delle materie plastiche dovrebbe essere il più vicino possibile alle proprietà meccaniche del materiale madre.

1. Saldatura a gas caldo:

In questo processo un getto di gas caldo che può essere aria, azoto, argon, prodotti di combustione di alcuni gas combustibili (ad esempio acetilene, idrogeno, GPL) viene riprodotto sui bordi da unire come mostrato in Fig. 22-16 . Il gas combustibile non può essere utilizzato direttamente per saldare materie plastiche perché la fiamma ha una temperatura molto elevata.

Per questo motivo sono state sviluppate torce speciali per la saldatura a caldo di materie plastiche. Il gas di saldatura può essere riscaldato dall'elettricità o dalla fiamma. La temperatura dell'aria può essere regolata variando la sua portata e la resistenza dell'elemento elettrico.

La portata è impostata ovunque tra 25 e 30 m / sec con una valvola e la resistenza del circuito con un reostato. La temperatura dell'aria può essere controllata posizionando la punta della torcia entro 5 mm dal bulbo di un termometro a mercurio. Se il termometro legge la temperatura richiesta tra 10 e 15 secondi, l'operatore può procedere alla saldatura.

Per la sicurezza dell'operatore, le torce riscaldate elettricamente funzionano su una tensione non superiore a 36 volt. L'efficienza delle torce riscaldate elettricamente è del 60 percento. Tali torce sono semplici da realizzare e non vi è alcuna fiamma aperta, pertanto possono essere utilizzate in locali contenenti materiali infiammabili. Tuttavia, queste torce sono pesanti e, quindi, piuttosto ingombranti per l'uso in luoghi difficili da raggiungere o in posizioni scomode.

Le torce a gas possono essere riscaldate direttamente o indirettamente. Nelle torce a gas direttamente riscaldate il gas di saldatura viene miscelato con i prodotti della combustione del gas combustibile mentre nelle torce a gas a riscaldamento indiretto i prodotti della combustione trasferiscono il loro calore al gas di saldatura attraverso la parete. Il gas combustibile (C 2 H 2, H 2 LPG, ecc.) Viene utilizzato con una pressione compresa tra 0, 5 e 10 N / cm 2 .

In confronto alle torce riscaldate elettricamente, le torce per gas possono saldarsi a una velocità maggiore, sono più leggere e più resistenti. Se utilizzato otto ore al giorno, la durata di una torcia a gas è compresa tra 1, 5 e 2 anni. Uno dei principali inconvenienti delle torce a gas è che i gas utilizzati sono infiammabili ed esplosivi.

Progettazione congiunta:

Solitamente le articolazioni di testa sono preferite perché le giunzioni a giro, a tee e di raccordo sono più difficili da realizzare. A seconda dello spessore del lavoro, vengono utilizzate le preparazioni per i bordi a testa quadra, a V e a doppio V per la preparazione del giunto di testa come mostrato in Fig. 22.16. La preparazione del bordo standard per le saldature di testa richiede un gap di radice ma nessuna faccia di radice.

Le giunture a doppia V sono di solito più forti delle singole giunture a V e l'angolo della scanalatura ha un effetto decisivo sulla forza delle articolazioni. Di regola la forza articolare aumenta all'aumentare dell'angolo della scanalatura, poiché si ottiene una penetrazione migliore alla radice; tuttavia il tasso di produzione è abbassato.

Procedura di saldatura:

Le facce di fusione sono accuratamente pulite e sgrassate, -say con acetone; le macchie lucide vengono rimosse con carta smerigliata o raschietto. Prima che la torcia di saldatura sia accesa o attivata, il gas di saldatura viene acceso e la sua portata viene regolata. Il gas viene quindi licenziato in caso di torcia a gas o corrente elettrica attivata per una torcia elettrica.

Le aste di riempimento sono disponibili in diametri 2, 3, 4, ± 0, 5 mm e altre forme come triangolari e trapezoidali di diverse dimensioni. Le aste di riempimento sono fabbricate con lo stesso materiale del materiale di lavoro, ma possono essere di colore diverso e di solito contengono una percentuale maggiore di plastificante per abbassare il punto di rammollimento.

Le aste di riempimento possono essere tagliate a lunghezze di almeno 0, 5 m e legate in fasci o non tagliate e fornite in bobine da 3 a 4 kg. La misura della barra di riempimento viene scelta in base allo spessore del lavoro, al tipo di preparazione del bordo e alla forza desiderata. Le aste più spesse di solito si traducono in una ridotta forza articolare.

La dimensione della punta della torcia viene selezionata in base allo spessore del lavoro e alla preparazione del bordo. Le punte con diametro dell'orifizio 1-5 - 2 mm vengono utilizzate per saldare fogli di spessore da 3 a 5 mm mentre punte con diametro di 3-5 - 4 mm vengono utilizzate per fogli di spessore da 16 a 20 mm. Di norma il diametro dell'orifizio di una punta deve essere uguale al diametro della barra di riempimento utilizzata. Altrimenti l'asta non sarà riscaldata adeguatamente e la resistenza del giunto sarà compromessa.

L'angolo torcia per lavorare viene scelto in relazione allo spessore del materiale. Per fogli sotto i 5 mm questo angolo dovrebbe preferibilmente essere di 20 ° -25 ° e per i fogli nell'intervallo di 10-20 mm, dovrebbe essere di 30 ° - 45 °. La distanza tra la punta e il raggio della torcia deve essere mantenuta costante tra 5-8 mm. Per produrre un buon legame tra il riempitivo e il lavoro, l'asta deve essere riscaldata e fusa all'inizio della saldatura in modo che la sua estremità si estenda per 3-5 mm oltre la fine del lavoro.

La corrente di gas caldo non deve essere diretta in alcuna posizione, ma deve essere spostata continuamente su un breve tratto dell'asta di saldatura e la superficie da saldare in modo da riscaldare entrambi in modo uniforme. I bordi del giunto e l'asta di riempimento vengono rapidamente riscaldati in superficie perché i materiali plastici sono scarsi conduttori di calore.

Tuttavia, è essenziale riscaldare l'asta per tutta la sua massa in modo che possa essere completamente ammorbidita al centro e correttamente inserita nella scanalatura. Questo è il motivo per cui le aste più spesse non possono essere utilizzate e la saldatura è lenta con il processo di gas caldo, in particolare con la tecnica della canna di riempimento. Se la pressione non viene applicata correttamente, l'asta ammorbidita viene compressa nella direzione opposta al suo movimento che produce ondulazioni in esso.

L'asta di riempimento deve essere alimentata in modo quadrato rispetto alla saldatura in modo da esercitare un adeguato controllo della pressione. Quando l'asta di riempimento viene forzata a mano verso il basso, salda sui bordi ammorbiditi e forma una saldatura, come mostrato in Fig. 22.17.

La saldatura a gas caldo senza stelo accelera il processo e migliora le proprietà meccaniche del giunto. Una semplice configurazione per questa tecnica è mostrata in Fig. 22.18 (c). In questo metodo, i bordi del foglio sono sfrangiati e montati prima di essere uniformemente riscaldati dal gas caldo.

Il getto di gas caldo è seguito da rulli freddi che esercitano la pressione necessaria per completare la saldatura. Il tasso di saldatura con questa tecnica può essere compreso tra 12 e 20 m all'ora, a seconda dello spessore della lamiera. La forza del giunto è dell'80-90 percento quella del materiale madre e la forza d'impatto rimane la stessa. La saldatura a gas caldo senza materiale di apporto viene spesso applicata per realizzare giunti di rivestimento in film.

Per i giunti critici è meglio sigillare la radice della saldatura per migliorare la resistenza e la qualità delle articolazioni.

Dopo la saldatura, il giunto è lasciato raffreddare. Il raffreddamento artificiale, in particolare in materiali con spessore superiore a 10 mm, può causare screpolature.

La forza delle saldature testa a testa in plastica è del 65% quella del materiale madre in taglio, 75% in tensione, 85% in compressione e 65% in flessione mentre quella di saldatura del raccordo è del 65% in tensione. La forza d'impatto del materiale di saldatura è solitamente molto bassa.

Oltre alla bassa resistenza della saldatura a gas caldo congiunta si ottiene anche una riduzione della plasticità nell'area di saldatura e quasi-saldatura, una bassa velocità di produzione soprattutto in lamiere spesse, pericolo di surriscaldamento e dipendenza dall'abilità dell'operatore. Nonostante queste limitazioni, la saldatura a gas caldo è ampiamente utilizzata per la saldatura di PVC, polietilene, acrilici e poliammide.

Per la saldatura del PVC, il processo di saldatura a gas caldo è più spesso utilizzato. Il PVC non ha un forte punto di fusione. Ad una temperatura di oltre 80 ° C si ammorbidisce. A 180 ° C inizia a fluire e a 200-220 ° C passa allo stato viscoso viscoso; se viene applicata la pressione, salterà. La temperatura di saldatura deve essere mantenuta al di sotto del punto critico in cui il materiale inizia a decomporsi.

Per ottenere una temperatura ottimale di 200 - 220 ° C per l'aria calda nella zona di saldatura, è necessario riscaldarla a 230 - 270 ° C nella torcia. L'effetto della temperatura dell'aria sulla velocità di saldatura e sulla resistenza del giunto è presentato nella tabella 22.5.

Se è stata scelta una temperatura di saldatura corretta, una macchia opaca appare sul foglio di PVC 2 o 3 secondi dopo che il getto di aria calda è stato riprodotto su di esso.

La qualità della saldatura in PVC dipende dalla velocità con cui l'asta di riempimento viene alimentata nel giunto, l'angolo con cui viene alimentato nel giunto, la forza applicata per premere l'asta riscaldata nel giunto, la distanza della punta della torcia dal superficie di lavoro, posizione e direzione della torcia durante la saldatura. Un'asta di riempimento di 3 mm di diametro dovrebbe essere alimentata al giunto ad una velocità di 12-15 m all'ora.

Le saldature realizzate in PVC con la tecnica della bacchetta per gas caldo mostrano una bassa resistenza all'impatto. Il PVC è sensibile alla concentrazione di stress in misura tale che, anche quando una barra viene saldata a un tubo, la resistenza all'impatto del giunto è solo del 10% circa della resistenza all'urto del materiale madre.

La saldatura del PVC mediante saldatura a gas caldo è un processo lento. Ad esempio per saldare un metro di PVC, 18-20 mm di spessore, con la preparazione del bordo a V è necessario posare da 30 a 35 aste, con un diametro di 3 mm, che richiedono circa 2 ore per completare il lavoro. La velocità di saldatura può essere aumentata aumentando la temperatura del gas a 300 ° C e preriscaldando l'asta di riempimento, ma ciò richiede un attento monitoraggio del processo altrimenti la temperatura più elevata potrebbe portare alla decomposizione del materiale.

Gli acrilici sono saldati con un getto d'aria di 200 - 220 ° C. Il tempo impiegato per la saldatura della lastra acrilica è quasi il doppio di quello richiesto per le lastre in PVC dello stesso spessore, e il tasso di saldatura è quindi quasi dimezzato. Le aste di riempimento utilizzate sono tagliate da lastre acriliche e hanno una sezione trasversale di 7-12 mm 2 . Gli acrilici possono anche essere saldati in modo soddisfacente utilizzando barre di riempimento in PVC. Per ottenere saldature di qualità in acrilico è preferibile sgrassare le superfici da saldare con acetone o diclorometano prima della saldatura. La resistenza a trazione dei giunti saldati in acrilico è generalmente del 3P - 45% rispetto a quella del materiale madre.

Il polietilene dovrebbe preferibilmente essere saldato con gas N 2 o CO 2 riscaldato a 200-220 ° C, sebbene si possano usare anche torce a fiamma di gas.

Anche la saldatura a gas caldo viene spesso usata per saldare plastiche di vinile, polistirene e altri materiali plastici.

L'uso principale della saldatura a gas caldo è nella produzione di manufatti di grandi dimensioni realizzati con materiali in lamiera, ad esempio condotte, tubi e cappe di ventilazione per impianti di impianti chimici. Questo metodo normalmente non viene utilizzato per unire parti di piccole dimensioni.

2. Saldatura estrusa-riempitivo :

In questo metodo il filler in uno stato fluido viscoso viene alimentato nel giunto. Il materiale di riempimento a caldo scioglie i bordi della plastica che viene unita e si forma un forte legame tra il riempitivo e il materiale madre. In un certo senso questo processo assomiglia al processo a gas caldo con tecnica di stucco. Saldature soddisfacenti possono essere ottenute con questo processo sia in film che in fogli di grande spessore.

3. Saldatura di utensili caldi :

Questo processo può essere eseguito mediante varie tecniche a seconda del tipo di utensile impiegato che può includere lama calda, cuneo caldo, piastra riscaldante, riscaldatore di strisce o una pressa.

Nella saldatura a lama calda, la lama riscaldata viene posizionata tra le superfici da unire come mostrato in Fig. 22.18 (a). Dopo che la lama calda ha ammorbidito le superfici, viene rapidamente ritirata e le superfici vengono messe in contatto sotto pressione per realizzare la saldatura. Questo processo può essere utilizzato per realizzare giunti di testa e di sovrapposizione su tutta la superficie di contatto allo stesso tempo.

Nella saldatura a cuneo caldo mostrata nella figura 22.18 (b) il cuneo riscaldato è posto tra le superfici da unire e viene spostato lungo la linea di saldatura man mano che i bordi vengono ammorbiditi. La pressione viene applicata attraverso un rullo alla striscia superiore per saldarla al foglio inferiore.

Questo processo viene utilizzato per saldare materiali elastici ma può anche essere utilizzato per saldare sottili fogli rigidi o nastri fino a 5 mm su fogli più spessi. Tuttavia, sono necessarie precauzioni in questo processo per evitare di attaccare il materiale di lavoro al cuneo caldo. Meglio di tutto questo processo può essere usato per saldare film usando rulli di pressione disposti sopra e sotto i film essendo uniti insieme come mostrato in Fig. 22.18 (c).

Oltre ai film con metodo a cuneo caldo, è possibile saldare anche i metodi a piastra calda, a caldo ea impulsi termici.

Nella saldatura a piastra calda, la piastra riscaldata a resistenza viene spostata sulle pellicole da saldare a punto. Quando viene raggiunta la temperatura di saldatura desiderata, viene applicata la pressione per realizzare la saldatura. I film da saldare sono disposti su un piano di lavoro come mostrato in Fig. 22.18 (d).

Nella saldatura a striscia calda il riscaldatore di strisce, riscaldato da un elemento elettrico, viene fatto avanzare da rulli ed è simultaneamente forzato dalla pressione P contro le pellicole da saldare a punto che sono disposte su una piastra di lavoro come mostrato nella figura 22A 18 (e). I film possono essere fatti avanzare sotto i rulli di pressione spostando la testa di saldatura o il piano di lavoro.

Nel processo di impulso termico il materiale (film) viene portato alla temperatura di saldatura quasi istantaneamente quando un forte impulso di corrente viene fatto passare attraverso un riscaldatore elettrico. Il riscaldatore può essere di tipo punto, a strisce o anche di forma strana. Poiché il calore può essere misurato con precisione, si evita il surriscaldamento dell'articolazione.

Nella saldatura a pressione il calore viene trasferito all'area da saldare dalla piastra calda della pressa di saldatura. I pezzi di plastica con i bordi sfrangiati vengono serrati tra le piastre della pressa riscaldate a resistenza come mostrato in Fig. 22.18 (f). Dopo che i pezzi sono stati portati alla temperatura di saldatura, vengono mantenuti sotto la pressione richiesta mentre le piastre vengono raffreddate dall'acqua circolata attraverso i condotti.

Le presse solitamente realizzano saldature di testa. Una tipica pressa per materie plastiche per giunti di testa sviluppa pressioni abbastanza elevate, riscalda localmente il lavoro e comprime la zona addolcita da tutti i lati. Questo è il motivo per cui questa tecnica viene anche definita saldatura statica. Questa tecnica può saldare fogli, barre, strisce e piastre.

Possono essere sviluppate sollecitazioni nella saldatura di materie plastiche, specialmente se i fogli da saldare hanno uno spessore elevato. Per alleviare queste sollecitazioni è buona norma per ricottura gli articoli saldati da una temperatura di 25 a 30 ° C al di sotto del punto di rammollimento del materiale.

La saldatura a caldo dell'utensile produce forti saldature ad un alto tasso di produzione. Questo processo è applicabile alle materie plastiche che non possono essere unite mediante saldatura ad induzione ad alta frequenza, ad esempio PTFE (politetrafluoroetilene), polietilene e polistirene. Butt, raccordo e giunti a T possono essere realizzati con questo processo. Gli acrilici uniti con la saldatura a caldo dell'utensile mantengono la trasparenza e la chiarezza in corrispondenza e intorno al giunto, inoltre possono essere utilizzati per saldare pellicole per cuciture di notevole lunghezza. Quando sono richieste grandi quantità di saldature, il metodo di saldatura dell'utensile a caldo può essere facilmente meccanizzato

B. Conversione di energia in calore:

1. Saldatura ad induzione ad alta frequenza:

Nella saldatura ad induzione HF il pezzo viene collocato in un campo ad alta frequenza impostato tra due elettrodi metallici come mostrato per la saldatura con giunture a rulli nella figura 22.18 (c). Solo quelle plastiche che sono dielettriche imperfette possono essere saldate con questo processo.

I pochi elettroni liberi esistenti in tali materie plastiche danno luogo alla corrente di conduzione quando il materiale è posto nel campo HF. Il lavoro svolto per spostare le particelle cariche viene convertito in calore. Un po 'di calore viene generato anche quando il campo si alterna. Per aumentare la quantità di calore generato, l'uso è fatto di una corrente ad altissima frequenza nell'intervallo da 30 a 40 MHz o anche più elevata. Generalmente non viene utilizzato materiale di riempimento. Poiché tutto il calore viene generato direttamente nel corpo del pezzo da saldare, la velocità di saldatura è elevata e gli elettrodi non si surriscaldano.

Il processo di induzione HF è utilizzato per realizzare saldature spot, statiche e di scam; tuttavia le articolazioni di testa, raccordo e tee sono difficili da realizzare. Le saldature prodotte sono strette e forti. Il processo può essere facilmente automatizzato per saldare pellicole, fogli e tubi. Le saldature a punti mediante saldatrici per giunture possono essere eseguite a velocità che vanno dai 27 ai 65 m / h.

Tra i pregi della saldatura ad alta frequenza vi sono un alto tasso di produzione, economia e giunture soddisfacenti. Può saldare materiali fino a 5 mm di spessore. Tuttavia, i materiali con basso fattore di dissipazione dielettrica come PTFE, polietilene e polistirene non possono essere saldati mediante saldatura ad induzione HF.

Ma il polietilene può essere saldato con questo processo inserendo una striscia di PVC nell'articolazione. Il PVC essendo un dielettrico imperfetto si scalda sotto l'azione della corrente HF e trasferisce il calore al polietilene per realizzare la saldatura.

2. Saldatura a frizione:

Le materie plastiche sono saldate per attrito allo stesso modo dei metalli, anche se la configurazione normale consiste nella rotazione di un pezzo e mantenendo l'altro fermo, come mostrato in Fig. 22.19, ma i pezzi grandi possono essere saldati mantenendoli stazionari e ruotando un breve inserto tra loro. La qualità della saldatura dipende dalla velocità di rotazione, dalla forza assiale applicata e dalla quantità di deformazione plastica coinvolta.

Poiché il calore è generato all'interfaccia, le proprietà del materiale adiacente non sono influenzate e il giunto presenta buone proprietà meccaniche. A causa del calore prodotto direttamente sulle superfici che vengono unite, questo processo ha il vantaggio di un elevato tasso di saldatura, adattabilità al controllo automatico e usabilità in condizioni di campo. Tuttavia, il processo può essere utilizzato solo se uno dei componenti è cilindrico in modo che possa essere ruotato. Anche la formazione del flash nel giunto significa non solo lo spreco di materiale, ma anche il costo aggiuntivo nella lavorazione per rimuoverlo.

La saldatura ad attrito di tubi e tubi in PVC è ben sviluppata. Prima della saldatura, le estremità dei tubi vengono ridotte riscaldando le estremità del tubo in olio a 100 ° C per 3 a V4 minuti e quindi serrando i tubi in calibro per 3 minuti, quindi raffreddando ad acqua a temperatura ambiente. La saldatura viene eseguita ruotando uno dei tubi in un mandrino.

La velocità di rotazione dipende dal diametro del tubo, ad esempio, il tubo del diametro di 50 mm viene ruotato a 800 giri al minuto mentre il tubo del diametro di 80 mm viene ruotato a 600 giri / min e il tempo di rotazione è di 1 ± 0, 5 minuti. Dopo aver raggiunto la temperatura voluta viscosa di 140-160 ° C, la rotazione viene interrotta e si applica una pressione da 20 a 40 N / cm 2 fino a quando la saldatura viene raffreddata a temperatura ambiente in circa 7-10 minuti.

Le saldature a frizione in PVC si confrontano in termini di qualità con il materiale madre. La forza articolare tipica su materiali simili è di circa il 90% rispetto a quella del materiale madre.

3. Saldatura ad ultrasuoni:

Per la saldatura ad ultrasuoni di materie plastiche, la saldatrice ha le stesse caratteristiche di quella dei metalli. L'elemento principale della saldatrice è un trasduttore che converte l'energia HF fornita dall'oscillatore ultrasonico in vibrazioni. Le vibrazioni vengono applicate al lavoro attraverso un sonotrodo che si trova su un'incudine come mostrato in Fig. 22.20.

Le vibrazioni meccaniche applicate al lavoro causano la generazione di calore nel materiale plastico. La pressione viene applicata al materiale ammorbidito per completare il giunto. La saldatura avviene nello stesso istante in cui la tensione HF viene applicata alla bobina del trasduttore. La frequenza utilizzata è fino a circa 20 KHz.

Le caratteristiche distintive della saldatura ad ultrasuoni includono:

(i) La sua capacità di veld da un lato, cioè, nessun secondo elettrodo è richiesto, quindi il secondo pezzo può avere uno spessore illimitato come mostrato in figura 22.21 (a),

(ii) L'energia ultra-sonica può essere applicata a una distanza constable dalla saldatura fatta come mostrato in Fig. 22.21 (b),

(iii) A causa della localizzazione del calore non si verifica il surriscaldamento del materiale sfuso,

(iv) La concentrazione di calore nel punto desiderato aiuta ad aumentare la velocità di saldatura,

(v) Contaminanti superficiali come grasso, grafite, elettroliti non hanno alcun effetto apprezzabile sulla qualità della saldatura,

(vi) nessuna interferenza nella ricezione radio,

(vii) Non è necessario applicare alcuna tensione allo strumento di saldatura,

(viii) Un gran numero di materiali termoplastici e una vasta gamma di spessori possono essere saldati mediante saldatura ad ultrasuoni, e

(ix) Facilità di applicazione e automazione.

Campo specifico di applicazione per la saldatura ad ultrasuoni è la saldatura a punti ea giga di film e fogli di medio e grande spessore, nella sigillatura di cartoni dove la giunzione può essere contaminata con grasso e nell'imballaggio di varie conserve contenenti liquidi conduttori di corrente.

Le plastiche rigide come il policarbonato con un basso modulo elastico e un basso punto di fusione rispondono meglio alla saldatura a ultrasuoni. È inoltre possibile saldare acetali, nylon, polipropilene, polietilene ad alta densità, acrilici, PVC, polistirene e tessuti sintetici mediante saldatura ad ultrasuoni. I giunti a gomito e a tee sono fatti meglio di tutti. I giunti soddisfacenti possono anche essere realizzati con la tecnica della statica, come mostrato nella figura 22.22. Per questi giunti non è necessaria alcuna preparazione del bordo o metallo di riempimento. Le plastiche dissimili possono anche essere saldate mediante il processo di saldatura ad ultrasuoni.

4. Saldatura a raggi infrarossi (IR):

In questo processo il calore di saldatura fornito da una sorgente di luce a infrarossi come il glower di sylite, un elemento di resistenza in acciaio cromato, una lampada a stelo di quarzo, ecc. Per accelerare il processo, la saldatura viene eseguita su una piastra di supporto nera da una schiuma plastica, gomma spugna o tessuto gommato spesso. La pressione di saldatura è fornita dalla resilienza della piastra di supporto che è tenuta saldamente contro il pezzo.

Il film di polietilene può essere unito in modo soddisfacente mediante saldatura IR. Lo spessore del lavoro che può essere saldato dipende dalla potenza della sorgente IR. Ad esempio, un sylite glower con una temperatura di 1200 ° C mantenuta ad una distanza di 12 - 14 mm dal pezzo con un supporto in gomma spugna può saldare uno spessore massimo fino a 2 mm. Qualsiasi film plastico che può passare in stato viscoso viscoso e richiede una bassa pressione di saldatura può essere saldato mediante processo di saldatura IR. Le saldature prodotte da questo processo sono solitamente prive di sottosquadri e hanno un'elevata forza articolare. La luce a infrarossi può anche saldare i fogli impilati in una pila.

5. Saldatura nucleare

In questo processo i pezzi da saldare vengono irradiati con un flusso di neutroni. Le superfici da saldare vengono fornite con una mano di composto di litio o di boro prima della saldatura. Quando una superficie rivestita di questo tipo viene bombardata da neutroni, avviene la reazione nucleare con conseguente generazione di calore. Il calore così prodotto solleva le superfici allo stato fluido viscoso e quindi possono essere saldate. Questo processo può essere utilizzato per saldare PTFE su polietilene, polistirene, quarzo e alluminio.

La saldatura nucleare ha una limitazione nel fatto che non può essere applicata a materiali che diventano fortemente radioattivi quando irradiati con neutroni.