Saldatura in ambienti insoliti

Dopo aver letto questo articolo imparerai i metodi di saldatura in ambienti insoliti: 1. Saldatura nel vento 2. Saldatura a basse temperature ambientali 3. Saldatura nell'aspirazione 4. Saldatura nello spazio.

Saldatura al vento:

La saldatura in condizioni di vento provoca un allungamento dell'arco che porta al deterioramento della schermatura della piscina di saldatura dagli effetti dannosi dei gas atmosferici. La tensione dell'arco deve quindi essere mantenuta in un intervallo tale da garantire una saldatura priva di difetti ad una data velocità del vento.

La schermatura del gas protettivo dovuta alla bruciatura del rivestimento nella saldatura ad arco di metallo schermato e al gas di protezione nella saldatura ad arco in un gas di metallo è stata seriamente compromessa dalla velocità del vento; tuttavia, i fili animati per auto-schermatura forniscono una protezione considerevolmente migliore.

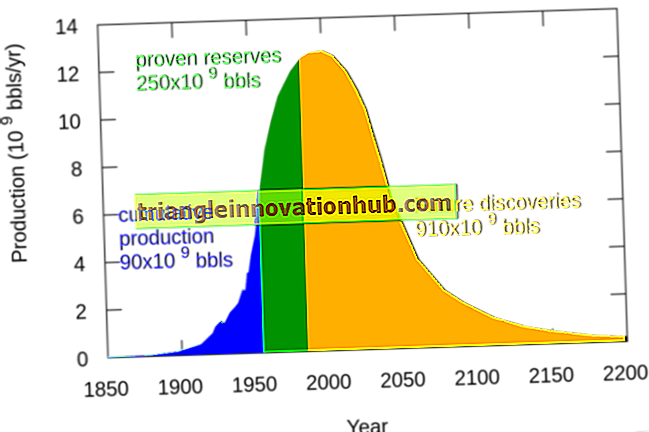

Supponendo l'allungamento dell'arco come criterio quantitativo dell'efficienza di schermatura, i risultati di una marca di filo per saldatura ad arco con conduttore di saldatura (FCAW) auto-schermante, riportati da Shlepakov, et al. da esperimenti di laboratorio simulati sono mostrati in Fig. 22.1.

È evidente che le saldature prive di difetti possono essere ottenute per una lunghezza dell'arco molto breve per un campo di tensione dell'arco da 21 a 22, 5 volt per velocità del vento fino a 15 m al secondo. Tuttavia, la qualità del cordone di saldatura è stata seriamente compromessa per un arco più lungo in particolare a una velocità del vento più elevata. Anche gli stessi autori hanno riportato dati simili per altri tipi di fili FCAW auto-schermanti.

Saldatura a basse temperature ambientali:

La saldatura durante l'inverno nelle regioni montuose del nord o più specificamente nelle regioni artiche e antartiche comporta il lavoro a temperature molto basse fino a -40 ° C o anche inferiori. La produttività delle macchine e delle strutture nella regione artica in inverno è circa 1, 5 volte inferiore a quella nominale e quindi la durata di servizio effettiva è diminuita di 2 a 3, 5 volte con conseguente perdita clossale per i paesi coinvolti.

Il guasto di componenti di auto, trattore e bulldozer e assemblaggi nei periodi invernali è segnalato da 4 a 6 volte più alto che in estate. Il funzionamento medio mensile di un bulldozer in inverno è da 2, 7 a 7 volte più basso che in estate. Oltre il 75% dei guasti dei componenti di base saldati registrati e degli assemblaggi delle macchine di scavo si verificano nel periodo invernale. Le fratture fragili e le fratture da fatica sono le cause di fallimento dei giunti saldati nelle draghe e in altre macchine movimento terra.

Con l'abbassamento della temperatura in inverno nella regione artica, si registrano maggiori guasti in condotte, ponti, travi portanti, serbatoi, serbatoi di stoccaggio del petrolio e recipienti a pressione. Tra le cause principali delle fratture fragili a bassa temperatura dei giunti saldati vi sono la scarsa selezione di materiali di base e materiali di consumo per saldatura nonché la tecnologia di saldatura adottata. Ciò porta alla formazione di regioni con maggiore suscettibilità all'infragilimento e l'inizio di cricche fredde.

La formazione di cricche fredde nei giunti di saldatura realizzati a basse temperature ambientali è attribuita al rapido raffreddamento e cristallizzazione del bagno di saldatura che provoca l'intrappolamento di idrogeno, ossigeno o azoto e materiali non metallici nel metallo di saldatura. A causa del rapido raffreddamento a bassa temperatura; lo scioglimento del metallo può anche essere inadeguato portando a una penetrazione incompleta e alla mancanza di fusione. Inoltre, la qualità degli elettrodi e dei fili di apporto è compromessa se l'umidità si deposita su di essi.

Per contrastare gli effetti dannosi delle basse temperature per realizzare saldature di qualità, è necessario attenersi alle seguenti regole:

1. Il metallo genitore utilizzato deve essere privo di graffi, rientranze o tagli superficiali per evitare l'effetto di intaglio

2. La pulizia dei bordi del lavoro è essenziale per rimuovere i contaminanti e l'umidità o la neve. Se necessario, i bordi possono essere preriscaldati prima del montaggio e quindi raffreddare lentamente il giunto di saldatura.

3. Solo elettrodi di alta qualità, accuratamente asciugati, devono essere utilizzati con adeguate tecniche e variabili di saldatura. Potrebbe essere necessaria un'impostazione di corrente più elevata per compensare la bassa temperatura ambiente.

4. Le saldature dovrebbero essere tagliate con cura dopo il completamento per evitare la formazione di graffi e rientranze nel metallo di saldatura e HAZ.

5. Evitare lo sviluppo del cratere per evitare la formazione di crateri di cratere che possono portare a fratture fragili.

6. Utilizzare dispositivi di fissaggio anziché puntine rigide per evitare lo sviluppo di sollecitazioni eccessive nel giunto di saldatura; una buona pratica consiste nell'aumentare l'immissione di calore dal 4 al 5% per ogni diminuzione di 10 ° C nella temperatura ambiente, ad esempio di circa 20 °.

A causa del maggiore effetto del dissipatore di calore, la duttilità della saldatura si riduce con l'aumento dello spessore del lavoro. Per contrastare l'effetto dello spessore sulla duttilità, l'apporto di calore può essere aumentato, ma questo di solito porta a una resistenza ridotta del metallo di saldatura. La velocità di raffreddamento essendo un parametro critico nelle saldature di testa a filetto e multi-corsa tali saldature sono quindi evitate in facilità di importanti saldature fatte a basse temperature ambiente.

Un metodo alternativo consiste nel realizzare saldature di sezione trasversale più spessa. Ad esempio, lo spessore del pezzo da 16 a 24 mm, da 25 a 40 mm e da 41 a 50 mm deve essere saldato con una sezione minima del giunto di saldatura o rispettivamente di 35 mm 2, 50 mm 2 e 60 mm 2 . Inoltre, le velocità di raffreddamento di tali saldature non devono superare i 30 ° C al secondo.

Le barre di rinforzo degli acciai strutturali possono essere saldate con successo negli stampi a basse temperature. Le proprietà raggiunte in questi casi sono in genere simili a quelle raggiunte alle normali temperature del negozio.

Il tipo di rivestimento influenza notevolmente il risultato della saldatura ad arco di metallo schermato a basse temperature. I migliori risultati possono essere ottenuti con l'uso di elettrodi rivestiti di base poiché il metallo di saldatura ottenuto ha elevate proprietà meccaniche e di impatto a causa del basso contenuto di idrogeno del metallo di saldatura con scarsa suscettibilità all'invecchiamento e alla frattura fragile nonché all'aumento di contenuto di carbonio e zolfo . Le saldature di buona qualità possono quindi essere ottenute con elettrodi rivestiti di base in acciai a bassa e altissima lega.

Per ottenere saldature di buona qualità nella saldatura di tubi a basse temperature, il calcio deve essere incollato secondo le condizioni indicate nella tabella 22.1:

Le saldature di testa in tubazioni fatte di acciaio martensitico di qualsiasi spessore di parete dovrebbero essere fatte ad una temperatura ambiente di circa 0 ° C; quando la temperatura ambiente è inferiore a 0 ° C, tali saldature di testa devono essere eseguite in locali riscaldati o recinti. La saldatura di tubazioni realizzate con acciai per rimming e semi-uccisi, nonché il loro sollevamento, trasporto e montaggio, deve essere effettuata a temperature dell'aria ambiente non inferiori a - 20 ° C.

La suscettibilità di un'articolazione saldata alla frattura fragile aumenta notevolmente quando anche minime fratture di freddo o danni da fatica compaiono sotto carichi alternati che diventano più pronunciati man mano che la temperatura diminuisce. Per migliorare le prestazioni dei giunti saldati sotto carichi d'urto e a temperature negative, la tempra ad alta temperatura è raccomandata per l'aumento della tenacità dell'intaglio mediante trattamento termico sulla struttura metallica HAZ.

Un altro metodo per migliorare le proprietà di impatto e fatica delle saldature fatte a basse temperature ambiente è il trattamento ad arco di argon della saldatura. In questo trattamento l'arco di argon viene utilizzato per ottenere una transizione graduale del contorno dalla saldatura al metallo di base, nonché per migliorare il metallo di saldatura mediante modifiche metallurgiche come desolforazione, degassamento, affinazione di inclusioni non metalliche e variazione delle loro forme.

Questo trattamento porta non solo alla diminuzione della concentrazione di stress nella ZTA ma migliora anche la struttura dello strato superficiale del metallo aumentando così le caratteristiche meccaniche del giunto saldato.

Gli effetti della tempra ad alta temperatura e del trattamento con arco di argon nel migliorare la resistenza all'impatto dell'acciaio a basso tenore di carbonio e dell'acciaio nitrurato rispetto allo stesso acciaio senza alcun trattamento sono come mostrato nella figura 22.2.

Saldatura nell'aspirazione:

Nella saldatura per fusione una schermatura efficace del bagno di saldatura dagli effetti nocivi dei gas atmosferici (ossigeno e azoto) è essenziale per realizzare saldature di qualità. Il metallo saldato può anche raccogliere idrogeno da umidità, ruggine, rivestimento degli elettrodi, flusso, ecc.

Sebbene diversi gas reagiscano diversamente con il metallo del bagno di saldatura, inevitabilmente degradano le proprietà fisico-meccaniche del metallo saldato. Se intrappolati in grandi quantità, i gas disciolti possono portare alla formazione di vesciche, soffiature e porosità e riduzione della densità del metallo con conseguente riduzione della plasticità e della resistenza. I gas si presentano anche in quanto composti chimici come ossidi, nitruri e idruri possono anche ridurre marcatamente la resistenza e la tenacità del metallo che può portare a rottura fragile.

Questo è particolarmente il caso dei metalli attivi. Oltre a compromettere le proprietà meccaniche, l'ossidazione riduce la resistenza dei metalli alla corrosione. Le inclusioni di ossido possono anche produrre porosità del gas perché assorbono e trattengono i gas mentre il metallo è allo stato fuso.

Per proteggere il bagno di saldatura si utilizzano diversi mezzi di schermatura, ciascuno con i suoi vantaggi e limiti. La maggior parte dei metalli di ingegneria sono adeguatamente schermati da argon ed elio, ma questi gas si rivelano inadeguati come mezzi di schermatura per la saldatura di metalli come lo zirconio e il tantalio. L'idrogeno viene anche facilmente assorbito da zirconio, tantalio e niobio per formare idruri che appaiono come strisce lungo i bordi del grano.

Anche una piccola quantità di idrogeno in zirconio, tantalio o niobio può produrre porosità e ridurre la plasticità e la forza. Pertanto, per realizzare saldature di sufficiente plasticità nei metalli reattivi e refrattari, il mezzo schermante dovrebbe contenere quantità minime di ossigeno, azoto, idrogeno e umidità.

L'efficacia del vuoto come mezzo di schermatura è determinata dalla quantità di impurità presenti per unità di volume della camera a vuoto. La Tabella 22.2 mostra che anche un vuoto relativamente povero ha un basso contenuto di impurezze per unità di volume. Rispetto ai contenuti di ossigeno e azoto rispettivamente dello 0, 005% e dello 0, 01% di argon di grado A altamente purificato e costoso, un vuoto approssimativo di 01 mm di Hg ha il contenuto di ossigeno e azoto rispettivamente di 0 003% e 0, 01%.

Le proprietà meccaniche superiori delle saldature realizzate, nel vuoto, sono confermate dal fatto che la durezza del metallo nelle saldature in zirconio formata dal processo ad arco di argon era quasi il doppio di quella delle saldature a vuoto. Inoltre, il ridotto contenuto di gas del metallo di saldatura mediante la schermatura del vuoto migliora la sua plasticità come si trova nel caso di saldature fatte in molibdeno.

La schermatura sottovuoto influisce sull'attività del metallo di saldatura degassificandola, aumentandone la densità, eliminando ossidi, impurità e contaminanti sia dalla superficie che dalla massa del metallo. Quando la contaminazione del metallo di saldatura viene ridotta, i bordi dei grani diventano più puliti con conseguente aumento della resistenza alla corrosione del metallo di saldatura. Le saldature realizzate con il processo ad arco di argon si corrodono a un ritmo più veloce rispetto alle saldature fatte nel vuoto.

La schermatura sottovuoto elimina anche la possibilità di formazione di sacche di gas nel metallo di saldatura poiché non sono disponibili gas da assorbire; quindi la saldatura sottovuoto di molti metalli reattivi e refrattari produce saldature prive di porosità.

La schermatura sottovuoto riduce il contenuto di gas del metallo di saldatura a causa della dissociazione di ossidi, nitruri e idruri. L'idrogeno, anche se presente nello stato combinato, può essere facilmente rimosso dal metallo di saldatura.

L'ossigeno e l'azoto possono essere rimossi dal metallo di saldatura solo quando la pressione parziale di questi gas nella camera di saldatura è inferiore alla pressione di dissociazione di ossidi e nitruri alla temperatura del bagno di saldatura. Poiché l'ossigeno ha una pressione parziale estremamente bassa, è molto difficile rimuoverlo completamente dalla stragrande maggioranza dei metalli, ad eccezione di rame, nichel e cobalto.

Tuttavia i nitruri di alluminio, niobio, cromo, magnesio, silicio e tantalio hanno una pressione relativamente elevata di dissociazione dei nitruri, tranne nel caso dello zirconio e del tantalio perché i loro nitruri hanno una bassa pressione di dissociazione. La schermatura sottovuoto è, quindi, un mezzo di schermatura attivo poiché consente al metallo di saldatura di eliminare i contaminanti superficiali, i gas assorbiti dai film liquidi. Generalmente il metallo assume una lucentezza elevata all'interno di un'ampia zona adiacente ai bordi da saldare.

La schermatura sottovuoto non è solo semplice e di facile manutenzione, ma offre anche vantaggi economici. Ad esempio, la schermatura del vuoto è quasi la metà più costosa della schermatura dell'argon e talvolta può costare tanto quanto la schermatura della CO 2 . Elimina anche la necessità di bombole di gas e il costo del loro trasporto e gestione.

La schermatura sottovuoto non solo fornisce una schermatura ideale per la saldatura dei metalli, ma è anche efficace nel garantire giunti saldati di alta qualità in materiali non metallici. Per alcuni materiali, la schermatura del vuoto è l'unico mezzo di schermatura per realizzare saldature di qualità richieste.

Saldatura nello spazio:

Con lo sviluppo di stazioni orbitali di grandi dimensioni che ospitano molti membri dell'equipaggio, radiotelescopi di grandi dimensioni, antenne, schermi riflettenti e assorbenti, sistemi di ingegneria della radiazione solare, la necessità di riparazione e recupero in volo aumenta con l'estensione dei tempi operativi, mentre i problemi di implementazione il montaggio e l'erezione diventano sempre più urgenti con l'aumento della massa e delle dimensioni delle strutture.

Inoltre, la necessità di un'attenzione urgente ai satelliti malati per mantenere la rete di comunicazione mondiale senza intoppi sta diventando indispensabile per sviluppare metodi appropriati di unione dei materiali. I processi di saldatura sembrano indispensabili per l'uso nello spazio, dove le condizioni per la saldatura differiscono radicalmente da quelle sulla terra.

Rispetto all'ambiente terrestre, lo spazio è caratterizzato da tre fattori principali: gravità zero, vuoto spaziale elevato e alto contrasto dovuto ai confini tra luce e ombra.

un. Gravità zero:

Ciò causa l'assenza o la soppressione della forza di galleggiamento e della convezione. Tuttavia, la caratteristica speciale di zero-G è che il cosmonauta deve lavorare senza supporto causando notevoli disagi nelle operazioni manuali.

b. Alto spazio vuoto:

La pressione atmosferica nella regione di bassa quota in cui le grandi stazioni orbitali stanno ora volando e che si prevede che volano nel prossimo futuro è compresa tra 10 -2 e 10 -4 Pa. Questa regione di pressione può essere padroneggiata molto bene dall'industria terrestre che usa il fascio di elettroni e saldatura per diffusione. La caratteristica speciale del vuoto spaziale, tuttavia, è il tasso di evacuazione estremamente alto o quasi infinito.

c. Contrasto elevato a causa dei confini di ombre leggere:

A causa del cambiamento improvviso dalla luce alla zona d'ombra, la differenza di temperatura può essere compresa tra 150 e 500 ° C. Inoltre, a causa della ridotta natura del calore e del trasferimento di massa nello spazio, la zona con le differenze di temperatura elevate può essere vicina l'una all'altra sul pezzo.

A causa di queste speciali caratteristiche di saldatura nello spazio è essenziale selezionare un processo di applicazione industriale che abbia versatilità, semplicità, affidabilità, sicurezza, basso consumo energetico, massa e volume minimi delle apparecchiature. Tenendo conto di tutti questi requisiti, si scopre che EBW è il metodo più efficiente per la saldatura nello spazio.

Il fattore di base dello spazio che influenza maggiormente i processi di saldatura associati alla presenza di fase liquida è la gravità zero. Sotto zero-G l'azione pronunciata delle forze superficiali è l'agitazione del metallo fuso sotto l'influenza del fascio di elettroni e degli effetti di dissipazione causati dalla viscosità e dalla diffusività termica. La maggior parte dei materiali metallici fusi ha bassa viscosità cinetica, moderata diffusività termica ed elevata tensione superficiale.

La possibilità di una bruciatura del materiale in lamiera sotto zero-G in saldatura non supportata con bassa concentrazione di energia termica è difficile. Tuttavia, il diametro del lotto di saldatura può essere dieci volte (o anche più) grande quanto lo spessore del materiale con conseguenti difficoltà nel maneggiare una grande quantità di fuso in esso contenuto.

I vantaggi dell'elevata tensione superficiale con zero-G nello spazio è che nel caso in cui si verifichi una bruciatura o un foro viene tagliato in un foglio il metallo fuso si aggrappa al bordo inferiore del lavoro o può anche chiudere il foro o 'tacco' il taglio. Se non fosse così sarebbe molto pericoloso a causa di questi pezzi metallici volanti nello spazio.

Lo spazio e il carattere speciale del lavoro richiedono l'assicurazione della massima affidabilità possibile delle attrezzature, l'assoluta sicurezza delle persone che lavorano con esso e l'eliminazione del rischio di danni a qualsiasi nave spaziale. Inoltre, lo strumento sviluppato dovrebbe essere caratterizzato da compattezza, basso consumo energetico, peso leggero e caso di funzionamento.

Uno strumento versatile per la saldatura manuale sviluppato per soddisfare tutte queste esigenze nella misura del possibile si basa sull'uso di EBW ed è denominato VHT, ovvero Versatile Hand Tool. Tuttavia, EB W è associato a un'elevata tensione di accelerazione e può comportare la generazione di raggi X. Anche il contatto dell'involucro della tuta esterna con metallo fuso o raggio di elettroni può portare a gravi conseguenze.

Un VHT sviluppato da ingegneri russi che soddisfano la maggior parte dei requisiti sopra menzionati ha le seguenti specifiche.

I campioni saldati utilizzando il VHT sopra nello spazio soddisfano tutti i requisiti industriali attivi. A differenza di altri processi di saldatura ad arco, EBW manuale consente di mantenere la dimensione del bagno di saldatura e la profondità di penetrazione nel controllo non solo gestendo l'utensile ma anche modificando la messa a fuoco del raggio; questo minimizza ogni rischio di burn-through. Il difetto più spesso riscontrato nella saldatura spaziale mediante VHT è la mancanza di penetrazione che è generalmente attribuita alla reazione umana alla paura dell'operatore di causare un difetto irreparabile di bruciatura.

Nonostante la presenza di mancanza di penetrazione, la saldatura effettuata nello spazio è altamente stimata.

Sebbene EBW sia stato usato con successo per la saldatura nello spazio dal 1990 circa, ma i recenti sviluppi nel processo di Friction Stir Welding (FSW) hanno proiettato alcune delle sue varianti per il loro uso nella saldatura in spazio e nelle riparazioni di saldatura. Alcuni di questi sviluppi includono: alta velocità FSW (HS-FSW), saldatura a ultrasuoni con mescolatore (USW) e saldatura a stiramento termico (TSW).

un. FSW ad alta velocità :

Si basa sul concetto che alte velocità del mandrino fino a centinaia di migliaia di giri in FSW riducono le forze necessarie per produrre saldature acustiche a un livello che consente dispositivi portatili manuali. Il lavoro è già in corso per la saldatura di una lega di rame di 1, 5 mm con velocità di rotazione del perno fino a 30.000 giri / min e una velocità di saldatura fino a 5 m / min.

Un'indagine parallela è in corso per lo sviluppo del funzionamento robotico di un apparecchio a stato solido portatile manuale per l'uso di HS-FSW.

b. Ultrasonic Stir Welding (USW):

Questa energia ultrasonica riscalda i materiali nello stato di plastica. A differenza delle FSW standard non ci sono spallamenti e spilli rotanti per produrre calore di attrito. Ci si aspetta che questo concetto sia più pratico di HS-FSW come processo di saldatura e riparazione in orbita poiché verrà eliminato un problema di stabilità della velocità di rotazione elevata.

c. Thermal Stir Welding (TSW):

Questo è ancora un altro processo di saldatura per la saldatura di elementi più spessi. TSW è diverso da FSW in quanto gli elementi del processo di riscaldamento, agitazione e stampaggio trovati in FSW sono controllati indipendentemente. C'è poco riscaldamento per attrito e nessun perno / spallamento rotante ad alta velocità. Come la USW, TSW evita anche problemi di stabilità associati alle parti rotazionali ad alta velocità. Oltre al suo impiego nella saldatura e riparazione in spazio, TSW può essere utilizzato per la costruzione navale per l'uso nella saldatura di leghe di titanio per la costruzione navale, nonché per la fabbricazione di yacht personali ad alte prestazioni in titanio.

Oltre alla saldatura; taglio, brasatura e spruzzatura del metallo sono stati effettuati nello spazio. La brasatura risulta essere il processo più difficile da eseguire nello spazio. Questo è attribuito al fatto che nello spazio la luminosità della radiazione solare è estremamente alta, è quasi impossibile vedere il cambiamento di colore nel metallo con la temperatura, e quindi il saldatore-cosmonauta deve determinare l'entità del riscaldamento del lavoro entro il tempo intervallo.

La spruzzatura del metallo non è affatto difficile da eseguire nello spazio e i componenti spruzzati nello spazio soddisfano i requisiti degli standard più rigorosi.